Štíhlá implementace SAP v automobilovém průmyslu

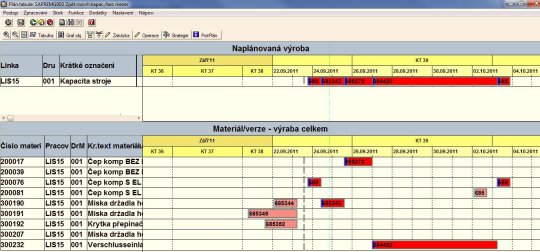

Společnost LUKOV Plast patří k předním českým výrobcům plastových, technických a elektro komponent pro automobilový průmysl. Její doménou je produkce výrobků s vyšší přidanou hodnotou, která předpokládá nemalé investice do inovace stávajících a zavádění nových technologií. To se týká také informačního systému, o jehož pořízení, nasazení a přínosech pro tuto významnou společnost pojednává následující případová studie. Rodinný podnik s trvalým růstem LUKOV Plast spol. s r.o., byla založena jako rodinná firma v roce 1992. Sídlí v Českém Dubu a dodnes je výhradně v rukou českých majitelů. Společnost se původně zaměřovala na výrobu plastových dílů zejména pro nábytkářství. V roce 1998 započala s dodávkou komponent do automobilového průmyslu, na který se postupně přeorientovala. V roce 2003 firma získala první vývojový projekt pro automobilový průmysl. Na tomto prvním vývojovém projektu se společnosti podařilo vybudovat vlastní vývojové oddělení a zahájit rozvoj také v oblasti elektrotechniky. Růst objemu zakázek si v roce 2009 vyžádal stavbu nové výrobní haly a pořízení dalších montážních linek. Výroba byla nakonec centralizována ze dvou provozoven do sídla v Českém Dubu. Společnosti se daří i nadále organicky růst, za posledních deset let svůj obrat více jak ztrojnásobila. Management i nadále hodlá rozšiřovat výrobní kapacity, včetně stavby nové haly, která bude již třetí v pořadí. Plánuje také zvýšit počet zaměstnanců ze současných 120 (2011) na téměř dvě stovky. Posilování konkurenceschopnosti a klíčoví zákazníci Růst společnosti by samozřejmě nebyl možný bez posilování její konkurenceschopnosti. "Jako středně velká rodinná firma dokážeme promptně reagovat na změny požadavků zákazníků, což se nám daří také díky vlastnímu vývoji a konstrukci. Jedná se zejména o rychlé řešení problémů při zahájení projektu, kdy je třeba činit operativní zásahy, např. upravit díl tak, aby přesně pasoval do sestavy. Navíc jsou některé naše projekty relativně velké. Dodáváme také přímo automobilovým výrobcům, nikoliv jako někteří naši konkurenti pouze jejich subdodavatelům. Tím jsme bezesporu jedineční," vysvětluje podstatu konkurenceschopnosti Věra Stehlíková, vedoucí strategického nákupu a dotačních projektů. Do automobilového průmyslu směřuje devadesát procent produkce. Tvoří ji převážně projekty dlouhodobého charakteru, a to na období pěti až deseti let. K těm nejvýznamnějším, jimiž se společnost v současnosti zabývá, patří vývoj a výroba jednotky dochlazování a sluneční clony pro Škoda Auto a dále dodávka plastů pro autobaterie Varta pro společnost Johnson Controls. K dalším klíčovým zákazníkům patří VW, Audi, Seat, a Magna Exteriors&Interiors, Denso, PMP PAL a Andrew. Většina produkce je přitom určena pro tuzemský trh. Od roku 2012 společnost plánuje projekt s novými typy dílů pro koncern VW, čímž by výrazněji posílil export, především do Německa a Španělska. Společnost podniká v odvětví, které vyžaduje od dodavatelů nejrůznější typy oprávnění dle příslušných norem. V současnosti je certifikována podle ISO 9001, ISO TS 16949 a plánuje získat také ISO 14001. Nedílnou součástí hodnocení úrovně kvality jsou také zákaznické audity, kterých se za rok uskuteční přibližně osm, a to se zaměřením na výrobky nebo procesy. Všechny tyto certifikační procedury a audity nastavují společnosti zpětnou vazbu a umožňují jí neustále se zlepšovat a posilovat svou konkurenceschopnost. Růst a požadavky zákazníků si vyžádaly nový integrovaný systém Rok 2009 znamenal pro společnost období dynamického rozvoje. Získávala nové zakázky, rozšiřovala výrobní prostory a přibírala nové zaměstnance. Stávající softwarové vybavení tomuto tempu přestávalo stačit. Společnost provozovala několik nekompatibilních systémů, a to pro řízení výroby, zpracování účetní, mzdové agendy a řízení docházky. Mnoho údajů se tak muselo ručně přepisovat. Nebyly proto včas k dispozici ve všech potřebných výstupech a informační toky se tak začaly výrazněji zpožďovat. Některé oblasti, jako např. řízení projektů, odvolávek, skladových zásob a controllingu, nebyly informačním systémem podporovány vůbec. Mezi zákazníky vzrůstal tlak na maximální flexibilitu při řešení jejich potřeb a navíc jich stále více požadovalo zavedení elektronické výměny dat (EDI). Proto se vedení společnosti rozhodlo vybrat a nasadit zcela nový integrovaný informační systém. Ten měl komplexně pokrýt plánování a řízení výroby, skladové hospodářství, nákupní, výrobní a prodejní logistiku, řízení jakosti, účetní a mzdové agendy, kalkulací, controllingu, dokumentů a již zmíněné EDI. V neposlední řadě bylo požadováno řízení evidence vstupů a výstupů výroby pomocí technologie čárových kódů. Co rozhodovalo ve výběrovém řízení Společnost pro realizaci implementačního projektu využila možností dotačního programu ICT v podnicích. V jeho rámci uspořádala výběrové řízení, v němž byla jako nejvhodnější vyhodnocena nabídka společnosti Aimtec na pořízení a nasazení informačního systému SappyCar. SappyCar je oborové řešení určené pro výrobce a dodavatele v automobilovém průmyslu. Zahrnuje přednastavené funkce pro typické procesy daného odvětví a tzv. štíhlou implementaci, která umožňuje jeho rychlé zavedení při minimálním zatížení uživatelské firmy. Aimtec připravil toto řešení na bázi produktu SAP Business All-in-One, přičemž využil svých bohatých zkušeností, které získal v daném odvětví i při mnoha implementačních projektech ERP systémů SAP. Ve výběrovém řízení Aimtec uspěl především proto, že předložil dobře zpracovanou nabídku. V neposlední řadě rozhodovala kvalita samotného produktu. Vedení společnosti LUKOV Plast rovněž ocenilo návrh Aimtecu stanovit a měřit přínosy implementace ve vybraných oblastech. Správný výběr se následně při realizaci potvrdil proaktivitou Aimtec konzultantů a ochotou pomoci při řešení projektu, což jen potvrdilo stabilitu a dobré jméno společnosti SAP jako jedničky světového trhu s ERP systémy. Roman Štancík, vedoucí implementačního týmu, k tomu dodává: "U společnosti Aimtec jsme ocenili především její dobré zkušenosti s plastikářskou výrobou pro automobilový průmysl. Na naše zadání odpověděli lépe, než konkurenční firmy. Předvedli nám také koncept plánování výroby přesně tak, jak potřebujeme. A navíc nabízeli ERP produkt, který používá mnoho našich zákazníků. Takže jsme měli jistotu, že si budeme navzájem rozumět." Hlavní aspekty implementačního projektu Implementační projekt byl zahájen v březnu 2010. Následující měsíc probíhala analýza přednastavených funkcí oborového řešení SappyCar. Na jejím základě vznikl dokument se specifikací požadavků na parametrizaci a úpravy nabídnutého standardu. V průběhu měsíce května byly realizovány veškeré úpravy a zároveň proběhlo tzv. prototypování za účasti klíčových uživatelů. Během této fáze byla ověřena funkčnost veškerých procesů a výsledky úspěšnosti zaznamenány do systému. Na konci prototypování pak proběhl integrační test pro všechny procesy společně. "Chtěli jsme využít výhod štíhlé implementace, proto jsme se procesy snažili maximálně standardizovat dle nastavení šablony SappyCar. V žádné oblasti jsme se nesetkali se závažnými problémy. SappyCar navíc nevnášel do našich procesů výrazné změny, proto jsme se mu mohli dobře přizpůsobit. Jde o skutečné standardizované oborové řešení," uvádí Roman Štancík. Změn opravdu nebylo mnoho. K těm několika lze zařadit přechod ze systému oceňování v průměrných cenách na pevné ceny s odchylkami. Tato změna podléhala schválení auditorem. Ve výrobě pak byly nastaveny nové procesy, neboť součástí implementačního projektu bylo zavedení systému čárových kódů. Přibyla například evidence přeskladňování. Sklady byly rozděleny na jednotlivé buňky, čímž se zpřesnily toky do a z výroby, odvádění i zaskladňování. Plánovací tabule v systému SappyCar

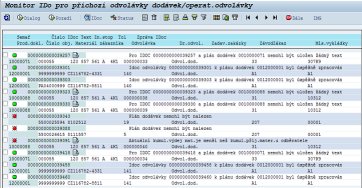

Výhody štíhlé implementace V září 2010 byla po důkladné přípravě dat zahájena jejich migrace do nového systému. Na těchto ostrých datech pak bylo provedeno školení uživatelů. 1. října pak byl SappyCar předán do rutinního provozu s podporou konzultantů, která byla zabezpečena po celý následující měsíc. Všechny staré systémy bylo možné zastavit a SappyCar tak začal zajišťovat řízení veškerých procesů a každodenních rutinních agend firmy. Implementační projekt trval celkem šest měsíců, což by se na první pohled mohlo zdát jako příliš dlouhá doba. Během této doby bylo ale nasazeno a zprovozněno vše, co LUKOV Plast ve svém zadání požadoval, a to včetně systému čárových kódů a elektronické výměny dat pro Škoda Auto. Následně pak probíhalo dolaďování EDI komunikace s dalšími zákazníky tak, jak přicházeli se svým požadavkem. "Za hlavní výhodu štíhlé implementace považujeme fakt, že naši lidé byli pracemi na projektu zatíženi jen po přesně vymezenou dobu, během níž se nám podařilo zprovoznit vše, co jsme měli v plánu," říká Věra Stehlíková. "Vyhovovaly nám rovněž změny, které přinesla štíhlá implementace oproti klasickému postupu. Jedním z našich prvních úkolů byla spolupráce na přípravě dat. Při této příležitosti jsme pročistili kusovníky, zajistili si pořádek v číselnících apod. Dále považujeme za vhodnější, když školení probíhalo na našich reálných datech a časově bylo co nejblíže spuštění systému do ostrého provozu. Takovéto školení je pak konkrétní, názorné a následně velice rychle najde uplatnění při každodenní práci uživatelů," doplňuje Roman Štancík. Přínosy projektu Za hlavní přínos považuje vedení společnosti centralizaci informací a zakomponování veškerých podnikových procesů do jednoho integrovaného systému. Tak je zajištěna nejen rutinní podpora automatizace procesů, ale také jejich provázanost, která umožňuje mít jednotnou verzi pravdy na všech jeho výstupech. Dalším důležitým přínosem je rychlost dostupnosti údajů a jejich zpřesnění oproti předchozímu stavu. To se týká nejen interních, ale také externích procesů. Např. zavedení EDI komunikace poskytuje přehled o požadavcích zákazníků v dodavatelském řetězci a firma může jednodušeji reagovat na změny v jejich odvolávkách. Přehled odvolávek v systému SappyCar

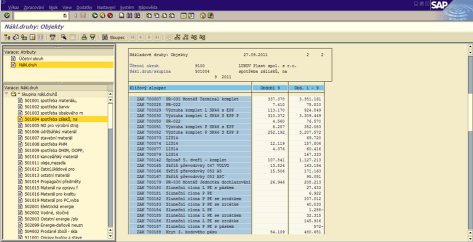

Pružné odvádění výroby prostřednictvím systému čárových kódů dovoluje rychle reagovat na případné prodlevy ve výrobě. Přestalo se zbytečně vyrábět na sklad. Plánování v systému pomohlo zvýšit průchodnost výroby a efektivněji využít kapacity strojů. Prokazatelně se zlepšila také celá řada výkonnostních ukazatelů. Zásoby se snížily o 10 %, čímž došlo ke zlepšení finančních toků. Díky rychlejší dostupnosti údajů z objednávek se zvýšila obrátka a podařilo se optimalizovat hmotné toky ve výrobě. Integrovaný systém SappyCar vytvořil platformu pro zavedení celopodnikového controllingu, což dřívější roztříštěná infrastruktura různých aplikací nedovolovala. Všechny tyto vlastnosti systému a dílčí přínosy umožňují celkovou vysokou flexibilitu a efektivní rozhodování jak na provozní úrovni, tak v managementu firmy. Report s přehledem nákladových druhů v systému SappyCar

Zkušenosti a doporučení "Hned na počátku je třeba připravit si data pro migraci do nového systému. Tím se vyhnete většině problémů, které by vás určitě potkaly při ostrém provozu. Týká se to všech oblastí, zejména pak nákupu, plánování a řízení výroby. Aby byl systém co nejjednodušeji zprovozněn, je třeba nastavit co nejvíce jeho parametrů již při testování," říká Roman Štancík. "K tomu ovšem musíte disponovat dostatečnými kapacitami implementačního týmu. Tento požadavek klade nesmírně velké nároky na časový fond všech zaměstnanců spolupracujících na projektu. Nezapomeňte také na odpovídající motivaci implementačního týmu. Je zapotřebí, aby management firmy prosazoval pozitivní přístup k řešení projektu a lidé byli s co nejmenšími obavami připraveni na systémové změny. Snažte se také využít zkušeností pracovníků, kteří již implementační projekt absolvovali třeba v předchozím zaměstnání. Nezapomínejte ani na kvalitu školení všech skupin uživatelů," dodává Věra Stehlíková. "Nebojte se využít standardního nastavení systému, zvláště jedná-li se o kvalitní, v praxi osvědčené oborové řešení. Tím nejen urychlíte celý projekt, ale také získáte v jeho ceně nejlepší praktiky, které do něj dodavatel vtělil dle svých zkušeností a znalostí. My jsme takto postupovali, a proto se nám podařilo ve velice krátkém čase zvládnout nejen rozsáhlý a náročný implementační projekt, ale i poopravit a zefektivnit některé naše procesy," doporučuje Roman Štancík. "Po zkušenostech, které máme s implementací a provozem řešení SappyCar, není u nás ve společnosti nikdo, kdo by jeho pořízení označil jako špatné rozhodnutí. Kvalitní a dobře nasazený ERP systém se projeví především tím, že zajistí bezproblémový provoz procesů a podnikových agend, neodcházejí nám kvůli němu zákazníci nebo dodavatelé a lze na něm stavět při dalším rozvoji firmy," uzavírá své hodnocení Věra Stehlíková. 04.12.2011 - Hana Klčová, Petr Sodomka - četlo 34037 čtenářů.

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

|

|

|