Helios Orange řídí výrobu technické keramiky pro celý svět

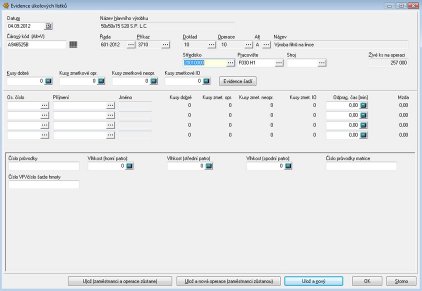

Společnost Lanik byla založena v roce 1991 a po celou dobu svého působení se zabývá výrobou technické keramiky pro slévárenský a metalurgický průmysl. Patří k firmám s výhradně tuzemskými vlastníky, které za posledních dvacet let pozvolna, ale stabilně rostly a dnes tvoří páteř tuzemské ekonomiky. Stejným principem založeným na inkrementálních inovacích se společnost řídí i při rozvoji IS/ICT. Následující případová studie popisuje postupné budování ERP systému a jeho rozšiřování do dalších podnikových oblastí s jediným cílem: zlepšovat hodnototvorné, podpůrné i rozhodovací procesy tak, aby bylo možné dlouhodobě udržet konkurenceschopnost firmy na tuzemském i zahraničním trhu. Nepřímý obchodní model jako cesta na zahraniční trhy Společnost začínala na "zelené louce" se čtyřmi zaměstnanci, v současnosti zaměstnává 180 pracovníků při tržbách pohybujících se okolo 300 mil. Kč. Svou činností navázala na výzkumný ústav, který se zabýval výrobou mazadel pro tlakové lití, vývojem pěnokeramiky, šamotu, dinasu a dalšího žáruvzdorného materiálu pro průmyslové pece. Po roce 1989 se jeho zaměstnanci ucházeli o pracovní místa v okolních podnicích a část jich přešla do společnosti Lanik. Tak započala etapa budování firmy, která dnes patří k předním dodavatelům filtrů a lisované keramiky. Společnost sídlí v Boskovicích a je v tomto regionu významným zaměstnavatelem. V České a Slovenské republice firma realizuje přímý prodej svých výrobků slévárnám. Obchodní model pro zahraniční trhy naopak staví na síti partnerů – lokálních obchodních zástupců, kteří dodávají materiály a služby pro slévárny a nabídkou keramických filtrů vhodně doplňují svůj sortiment. Na tomto principu se firmě podařilo vstoupit do více jak 40 zemí světa bez nutnosti zakládat zahraniční pobočky. Nyní již většinu své produkce vyrábí právě pro zahraniční odběratele. Rychlost, flexibilita a variabilita jako konkurenční výhoda Aby firma dokázala konkurovat globálním i lokálním dodavatelům, musí udržovat vysokou pružnost a rychlost v reakcích na požadavky zákazníka a poskytovat širokou variabilitu produkce. Svou konkurenční výhodu založila na tom, že pro zajištění 80 % obratu vytváří 20 % nejběžnějších velikostí filtrů a zbytek představují speciální výrobky, které se připravují v malých sériích dle přesné specifikace. Pro malosériovou produkci si firma zachovala příslušné výrobní zařízení a umí tak splnit téměř jakékoliv přání zákazníka, čímž se významně odlišuje od konkurence. Zároveň je schopna reagovat na požadavek v řádu několika dnů, což je u většiny ostatních společností s výrobou dislokovanou v Číně záležitost na několik měsíců. Výrobu filtrů, která představuje stěžejní činnost firmy, doplňují především různé filtrační systémy z žáruvzdorných keramických materiálů. Firma rovněž ke svým produktům poskytuje plnohodnotný servis a poradenství. Od roku 2002 je držitelem certifikátu ISO 9000:2001. Svět se dynamicky mění, Helios zůstává Společnost používá Helios Orange již od roku 2000, kdy tento systém zakoupila ještě ve verzi pro DOS. Původně jej nasadila pro realizaci účetní, personální a částečně logistické agendy a chápala jej spíše jako ekonomický systém. Postupem času se však utvrdila v tom, že má smysl Helios Orange rozvíjet jako plnohodnotné ERP řešení, které je schopno pokrýt a integrovat všechny klíčové podnikové procesy včetně plánování a řízení výroby. Hlavním důvodem pro tento postoj byla spokojenost se systémem. Ta se dlouhodobě projevovala ve čtyřech důležitých oblastech. První z nich byla cenová dostupnost systému, jeho úprav a služeb implementačního partnera. Druhou představovala přizpůsobivost uživatelským požadavkům, a to jak z hlediska parametrizace, tak zakázkových úprav. Silný vliv na pokračování dalšího rozvoje stávajícího systému měl rovněž zvyk uživatelů, kterým plně vyhovuje jeho intuitivnost a jednoduchost ovládání. V neposlední řadě je třeba zmínit spokojenost s implementačním partnerem, jímž je od počátku až do současnosti společnost Gatema. Ta po celou dobu zajišťuje veškeré služby. Podílí se rovněž na vývoji funkcionalit pro plánování a řízení výroby, takže veškeré poznatky pro nejvhodnější využití Helios Orange v této oblasti mají pracovníci společnosti Lanik takříkajíc z "první ruky". Zároveň poskytují prostor pro odzkoušení nových postupů a sdílí tak s dodavatelem významné, oboustranně využitelné know-how. Zatímco v prvopočátcích pracovali se systémem pouze tři zaměstnanci firmy, v současnosti Helios Orange využívá 50 současně pracujících uživatelů. Původní prostředí DOS a síťového operačního systému Novell bylo nahrazeno platformou Windows, moderní architekturou klient/server podporovanou databázovým strojem Microsoft SQL Server a technologií tlustého klienta, které společně plně postačují pro výkonný a bezpečný provoz ERP systému za daných podmínek. První kroky ve funkčním rozšiřování systému Technický upgrade systému, při němž byl v roce 2002 proveden přechod na platformu Windows, následovalo doplnění funkcionality pro podporu činností obchodního úseku. Tak započala expanze Helios Orange do dalších procesů společnosti Lanik. Jak přicházely další inovace na platformě Windows, byla také postupně rozšiřována funkcionalita ERP systému, a to zejména do oblasti logistiky a souvisejících podpůrných procesů, jako je např. fakturace. Vzhledem k tomu, že při praktickém nasazení mnoha funkcí byla společnost Lanik průkopníkem, vyžadovala si tato expanze úzkou a účinnou spolupráci s firmou Gatema. Ta dokázala tyto náročné projekty uřídit s tím, že zákazník dosáhl očekávaných přínosů z nově zaváděných funkcí a zároveň nebyl neúměrně zatížen "testováním" doposud nikde nevyzkoušených věcí. V následujícím období došlo k personální obměně ve společnosti Lanik. Na některá vedoucí místa byli přijati mladí, stávajícím provozem doposud neopotřebovaní lidé, kteří začali "posouvat dopředu" chod celé firmy a to včetně rozvoje informačního systému. První úkol, na němž společně začali intenzivně pracovat, bylo doplnění datové základny o doposud nevyužívané údaje. Týkalo se to především číselníků výrobků. Tím se využití Helios Orange významně obohatilo a v roce 2004 mohla být započata další etapa – rozšíření systému do vlastního výrobního procesu. Technologická příprava výroby Jako první bylo zahájeno pokrývání technologické přípravy výroby. Igor Láník, výkonný ředitel společnosti k tomu uvádí: "Nejprve jsme dali počítače k dispozici technologům, aby se mohli seznámit se systémem. Na to jsme navázali projektem číslování polotovarů, jehož součástí bylo zakomponování kontroly jakosti. Na každý rozměr artiklu dnes máme jeden technologický postup včetně jasně definované spotřeby materiálu a času. Celkem je jich v systému evidováno více jak 3 000." "Jakmile se podařilo naplnit daty technologickou přípravu výroby, pocítili jsme výrazné zjednodušení a zpřesnění celého procesu. Navíc jsme mohli TPV provázat se mzdovou agendou a čerpat z něj údaje pro vyplácení mezd a odměn. Dokud vedete příslušné údaje na papíře, nelze je systematicky inovovat a často dochází k chybným závěrům," dodává Igor Láník. Odvádění výroby a odměňování pracovníků Další rozvojový projekt, který na TPV navázal ještě v témže roce, se týkal odvádění výroby. Byl zaměřen na dvě oblasti. Tou první byl samotný systém, který byl připraven pro odvádění produkce ve strojírenských podnicích. Výroba technické keramiky však zahrnuje některá specifika, která bylo nutné formou zakázkových úprav do systému vložit. Druhou oblast představovalo odměňování zaměstnanců v provozu, kteří dosud nebyli zvyklí přesně odvádět vlastní práci. Jejich činnost musela být proto navázána na výplatu mezd tak, aby dostali zaplaceno pouze za správně a včasně odvedenou produkci. "I v této etapě jsme se mohli opřít o znalosti a zkušenosti implementačního partnera. Ten pro nás vyvinul speciální plug-in, který umožňoval odvádění výroby členem pracovního týmu obsluhujícího konkrétní strojové zařízení. Postupně jsme tento softwarový doplněk vylepšovali o další parametry, takže od počátečních dvou údajů jsme dospěli k maticím uzpůsobeným podle potřeb odvádění jednotlivých pracovišť. Tento princip výrazně šetří čas při zpracování mezd a umožňuje dohledatelnost každého údaje. V současné době používáme celkem deset odváděcích terminálů. Zaměstnáváme stále jednu mzdovou účetní jako před lety, kdy jsme měli jen několik zaměstnanců, neboť za pomoci informačnímu systému dokáže bez problémů zpracovat veškerou potřebnou agendu," uvádí Igor Láník. Obr. 1: Zjednodušený formulář pro odvádění operací - Po načtení čárového kódu systém umožňuje evidovat operace pro více pracovníků najednou (po zadání celkového množství a jednotlivých pracovníků se celkové množství samo rozpočítá). V případě práce v časové mzdě umožní rovnou zadání odpracovaného času. Ve spodní části je možné evidovat technologické a kontrolní parametry, které jsou zaznamenány společně se záznamem o odvedené práci.

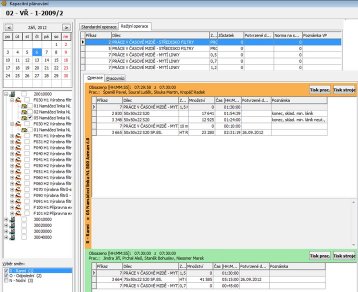

Pokročilé plánování a rozvrhování výroby V následujícím období se společnost zaměřila na rozvoj Helios Orange v oblasti pokročilého plánování a rozvrhování výroby. Rychle se ale ukázalo, že plánování do omezených kapacit nelze při povaze produkce v systému nastavit tak, aby bylo pro firmu smysluplné. Naopak se potvrdila možnost využití ERP řešení pro rozvrhování výroby a jako zdroj údajů, podle nichž by mohli příslušní pracovníci krátkodobě i dlouhodobě plánovat. Proto byly do systému zavedeny původně ručně vyplňované sešity s plánem operací na jednotlivá strojní zařízení, které pak slouží plánovačům k rozvržení produkce v období několika dnů a uskutečňování operativních změn. "Helios Orange pomáhá plánovači v tom, že nemusí na kalkulačce propočítávat normy a časové dispozice pro výrobu konkrétního filtru. Systém mu slouží jako inteligentní nástroj poskytující přesné podklady pro samotné rozvrhování, krátkodobé i dlouhodobější plánování výroby. Tým tří zaměstnanců, který celý proces řídí, takto používá systém pro tři fáze plánování: tvorbu globálního přehledu sloužícímu k potvrzování zakázek na měsíc dopředu, přípravu týdenního plánu produkce a rozvržení výroby na jednotlivá pracoviště včetně přípravy souvisejících výstupů, jako jsou rozpis práce na jednotlivé výrobní kroky, rozpis pro přípravu polotovarů na následující dva nebo tři dny. Díky této informační podpoře systému nyní máme k dispozici podrobný plán zakázek až na tři měsíce dopředu," říká Igor Láník. Obr. 2: Kapacitní plánování - V levé části je strom dostupných zařízení a výběr směn. Zde je možno si vybrat stroj a směny, které budou zobrazeny v části pravé. V horní části jsou zobrazeny operace zakázek, které nejsou na daném stroji zaplánovány, nebo jde o operace režijní (mytí stroje). Plánovač uchopením zakázky a přenesením nad dolní část obrazovky vyvolá dialog, kterým zaplánuje do výroby potřebné množství. V dolní částii si také plánuje obsazení jednotlivých strojů konkrétními pracovníky. Výstupem z tohoto rozvrhu je plán pro jednotlivé stroje na konkrétní dny, dále potřeba polotovarů na konkrétní dny a rozpis pracovníků k jednotlivým strojům.

Řízení jakosti a provázanost na systém odměňování Podobně jako v případě odvádění výroby, tak i při řízení jakosti sehrál Helios Orange důležitou roli v navázání těchto procesů na systém odměňování a napomohl tak ke zvýšení produktivity práce a celkové efektivnosti výrobního procesu. Po zavedení kompletní evidence výroby do systému bylo možné začít řídit odměňování zaměstnanců, a to dle tří základních kritérií. Prvním z nich bylo dosažení objemu výroby v daném měsíci bez ohledu na prodej a jeho porovnání se standardní kapacitou. Druhé kritérium představuje celková zmetkovitost výroby. Třetím je kvalitativní hodnocení pracovníka mistrem. Tato kritéria jsou pro všechny zaměstnance v provozu stejná. Dále se násobí koeficientem, který je pro každého jedinečný. Tento koeficient přesně popisuje daného pracovníka. Zahrnuje např. jeho ochotu vykonávat přesčasy, schopnost zastávat více pracovních pozic a dalších parametry. Celý tento systém odměňování je zakomponován v Helios Orange a slouží ke spravedlivému rozdělování nárokové i nenárokové složky mzdy. Jeho nedílnou součást tvoří zakázková řešení formou softwarových doplňků, které se používají např. ke kontrole rozpisu zmetků na typy vad, zpětnému dopočítání podílů na konkrétním zmetku u jednotlivých pracovníků v rámci výrobního toku apod. Přínosy systému a podmínky pro jeho dlouhodobý rozvoj "Hlavním přínosem systému pro naši firmu je bezesporu jeho podpůrná funkce pro realizaci veškerých agend, bez nichž bychom nemohli fungovat. Umožňuje automatizovat dílčí činnosti i celé procesy, takže usnadňuje zaměstnancům práci, šetří čas a snižuje chybovost lidského faktoru. Dalším důležitým přínosem je dostupnost a správnost poskytovaných informací. Systém zajišťuje jednotnou verzi pravdy na všech svých výstupech a zároveň nenutí jeho uživatele vkládat data více jak jedenkrát," uvádí Igor Láník. "Silnou stránkou je rovněž jeho schopnost integrovat procesy, což se jasně prokázalo na provázání odvádění výroby, řízení jakosti a odměňování. Zde je zcela patrný přímý vliv Helios Orange na zlepšování výkonnostních ukazatelů firmy, především pak produktivity práce. Musím také vyzdvihnout jeho jednoduchost a uživatelskou přívětivost. Naši lidé se systémem pracují rádi a chápou ho jako významného pomocníka při vykonávání každodenní agendy," pokračuje ve svém hodnocení Igor Láník. "V neposlední řadě musím zmínit jednoduchost úprav a bezproblémovost údržby systému, včetně veškerých inovací, kterých jsme za těch více jak dvanáct let absolvovali desítky. Pozitivní roli při jeho rozvoji sehrává rovněž implementační partner, společnost Gatema, bez níž bychom dnes nebyli tak daleko. Tyto všechny zkušenosti nás vedou k závěru, že pokračovat v rozvoji Helios Orange bylo správné rozhodnutí, které napomohlo naší společnosti dosáhnout výborných výsledků i v jejím vlastním podnikání," uzavírá svůj komentář Igor Láník. 01.12.2012 - Petr Sodomka, Hana Klčová - četlo 31104 čtenářů.

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

|

|

|