AROP - Online řízení výroby

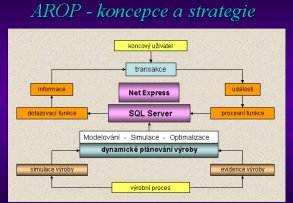

Informační systém AROP je určen pro plánování a řízení výroby. Na rozdíl od konkurenčních aplikací nabízí unikátní metodiku řízení (MSO), která umožňuje navrhovat a kombinovat různé plánovací postupy v reálném čase. Trvalá simulace pak znamená pro zákazníka podstatně efektivnější optimalizaci a řízení výrobního procesu, než jak je tomu při výhradním využívání některého z klasických konceptů (např. MRP II). AROP - výsledek českého softwarového umění Základy informační systému AROP byly dány již před 15 lety (původně výrobní software firmy Radim Lhoták - APL Praha a následně modul informačního systému WAM S3 společnosti Mikros). Díky zkušenému týmu programátorů - jeho tvůrců, byl AROP postupně zdokonalován a přetvořen až do dnešní podoby, nabízené pouze jedním výhradním dodavatelem, kterým je dnes společnost Cígler Software. Vzhledem k tomu, že se jedná o český produkt určený pro řízení výrobních aktivit středních a větších organizací, jeho vývoj neustává a snaží se přizpůsobit novým požadavkům. Příkladem může být snaha o zavedení automatizovaného propojení AROPu s průmyslovými terminály a speciálními typy identifikačních systémů, na které se podílí společnost AMiT. Přestože je AROP zaměřen primárně na podnikatelské subjekty našeho trhu, jeho koncepce odráží světové trendy jak na poli logistiky a řízení výrobních procesů, tak i v oblasti tvorby informačních systémů. Příkladem může opět být snaha o začlenění všech moderních modelů řízení výroby (MRP II, JIT, KANBAN, TOC, MSO). Koncepce informačního systému AROP MSO - nový princip řízení výroby Základní koncepce systému AROP představuje nový pracovní princip, který vychází ze situačně závislé disponibility zdrojů. Namísto "strnulého plánování" podle metodiky MRP II přináší trvalou simulaci průběhu výrobních procesů MSO (modelování - simulace - optimalizace), jejímž východiskem je okamžitý stav výrobních aktivit. Vlastní pracovní princip kombinuje modelování virtuální výrobní organizace, simulaci výrobního procesu a optimalizaci cílového chování a podmínek výrobního podniku. Systém lze využít k plánování a rozvrhování výroby stejně tak dobře, jako k monitorování,

evidenci a dispečerské činnosti ve výrobě. AROP může sloužit rovněž jako základ pro speciální řešení podle potřeby zákazníka. Proces výroby začíná plánováním a následně jejím řízením. Přirozenou součástí je neustálá kontrola u všech fází výroby. Plánování je pojato formou tzv. dynamického plánu. Jedná se o plánování v reálném čase, na základě jasně definovaných kritérií (použité technologie, normy spotřeby materiálu, času, kalkulace atp.). Plán může být aktualizován v jakékoli fázi na základě události, která představuje změnu zakázky (zvýšení počtu strojů, změna normy atp.). Na základě této aktualizace je plán přepočten, samozřejmě pouze ty jeho části, kterých se změna dotkne. Plánování je v pojetí AROPu dále logicky strukturované dle již zmíněné metody MSO. Plánování výroby v informačním systému AROP Modelování - simulace - optimalizace První část MSO představuje MODELOVÁNÍ. To zahrnuje rozpis hmotných zdrojů a umožňuje zpřesnit plán v reálném čase. Na tomto základě vzniká tzv. úsečkový rozvrh, kdy je zakázka rozvržena v čase. Úsečkový rozvrh určuje priority jednotlivých zakázek podle jednoduché logiky, co je třeba dokončit dříve má vyšší prioritu než to, co je třeba dokončit později. Následuje SIMULACE výroby, která je hlavní předností tohoto výrobního systému. Umožní na základě informací o nedokončené výrobě a plánu simulovat logistiku celého výrobního procesu. Simulace pracuje maximálně se 100% vytížením kapacit. Hlavní výhodou simulace je fakt, že v kterékoli chvíli je možno získat návrh řešení dané situace, a nasimulovat zakázku při změně jednotlivých parametrů. Při simulaci je možno volit mezi třemi metodami: Jelikož typové řešení systému AROP zahrnuje nástroje pro kombinaci různých plánovacích metod na různých výrobních stupních, může pracovník obsluhující simulaci na základě výsledku simulace (odvíjející se od jedné nebo všech zvolených metod) rozhodovat o optimální variantě výroby. Třetí fází metody MSO je OPTIMALIZACE. Tuto část provádí samotný pracovník ve výrobě, který upravuje jednotlivé parametry (např. změna vytíženosti strojního pracoviště, přesun výrobního úkolu na nejméně vytíženého pracovníka) tak, aby byly zakázky splněny v termínu. Obchodní případ a plán výroby Řízení výroby Proces řízení je zaměřen na řízení zásob, od zásob materiálových vstupů přes rozpracovanou výrobu polotovarů a mezioperačních součástí až po odvedené stavy hotových výrobků. Pří řízení zásob využívá AROP automatizované modely jako je model JIT, vycházející z materiálových požadavků a plánu (v přípravě je model JIT dle zakázek), a model MRP, který vyhodnocuje potřebu nákupu podle statistiky obrátkovosti spotřeb. Veškerá evidence o materiálu, její naskladnění, vyskladnění atp. je prováděna přímo v systému AROP nikoli v ERP systému, tzn. AROP obsahuje skladovou evidenci v detailní prostorové a jakostní struktuře. Tato evidence není samoúčelná, ale odpovídá požadavkům normy ISO, kterou většina výrobních podniků dnes již má či ji zavádí. Tudíž je nezbytné, aby ji respektoval i informační či výrobní systém. Z normy ISO mimo jiné vychází požadavek na tzv. podmínku sledovatelnosti a zpětné sledovatelnosti. Zjednodušeně řečeno výrobní systém musí umět dohledat informace např. o zásobách, jejich parametrech, dodavatelích, cenách pořízení atd. Pokud dojde k reklamaci výrobku, AROP využije těchto informací při tzv. procesu řízení neshod. V AROPu je podmínka sledovatelnosti zakomponována zejména v rámci prostorového uspořádání skladů. To vyjadřuje hierarchická struktura uspořádání v tomto členění: středisko - sklad - úložiště - úložní místo. Úložní místo představuje základní adresovatelnou buňku, která nese informace o kapacitě, předmětu určení a o uložení skladové položky stejného původu a kvality. Dané uložení může být navíc doplněno identifikací obalu, ve kterém je materiál uložen. Veškeré pohyby a změny uložení nesou informaci o obalu automaticky s sebou. Evidence zásob v systému AROP představuje zcela komplexní obraz o okamžitých stavech a pohybech veškeré předmětné náplně hmotného toku ve výrobě. Spolupráce s ostatními informačními systémy U každého výrobního systému je přirozené, že prakticky nefunguje sám o sobě, nýbrž spolupracuje s účetním či ERP systémem, do kterého předává konkrétní souhrnné informace. Nejinak tomu není i u AROP. Společnost Cígler Software nabízí AROP jako výrobní modul v rámci svého nabízeného portfolia podnikových informačních systémů: WAM S3 (Mikros), Microsoft Business Solutions - Navision (Microsoft ČR), a Money S3 (Cígler Software). AROP je postaven na moderní 3-vrstvé klient/server architektuře, je podporován databázovými platformami MS SQL Server, Oracle a Informix. Na přání zákazníka je možno tento systém implementovat i v rámci jiných ERP systémů či jiných databázových platforem. Spolupráce AROPu např. s ERP Navision stručně znamená, že aktivity týkající se výroby, včetně nákupu materiálu a skladového hospodářství probíhají centrálně v AROPu a tudíž k tomu není využit modul Nákup a pohledávky či Správce skladu. Ostatní moduly Navision pak řídí všechny další činnosti a z AROPu přejímají konkrétní informace - např. množství výrobků na skladě, určených pro prodej. Při řízení výroby pomocí AROPu je samozřejmostí komunikace s CAD systémy, dále pak čárovými kódy, průmyslovými terminály a speciálními typy identifikačních systémů. Reference a cenové relace Informační systém AROP se může pochlubit významnými referencemi zejména z oblasti strojírenské a chemické výroby, pro kterou byl primárně určen. Konkrétně jde o strojírenskou diskontinuální výrobu zakázkového kusového, sériového či hromadného typu a o chemickou kontinuální výrobu s dávkovým výrobním cyklem (šaržemi, recepturami).

Jedním z významných uživatelů systému AROP je společnost Patron Bohemia, největší český výrobce kočárků a taktéž výrobce zdravotnické techniky. Cílem řešení byla implementace komplexního informačního systému pro řízení výrobní organizace, který by pokrýval všechny procesy na výrobní ose s přímou integrovanou vazbou do oblasti logistiky dodavatelsko-odběratelských procesů a ekonomického řízení celé organizace. Z hlediska systému AROP to zahrnovalo především vytvoření a správu objektivizované datové základny technické přípravy výroby, dynamické plánování výroby a zdrojů v kontextu měnících se požadavků trhu, automatické zabezpečení optimálního stavu zásob a nákupu materiálu, přímé řízení procesů evidence a regulace hmotného toku ve výrobě a veškerých zásob, řízení jakosti a zabezpečení sledovatelnosti výroby podle normy ISO 9000. Součástí dodávky IS byla úvodní implementační studie jejímž hlavním smyslem bylo navrhnout optimální plánovací metody pro kombinaci různých typů výrob (kusová, malosériová, sériová) mezi divizemi i v rámci divizí samých a to v dimenzích jedné interaktivní aplikace systému AROP. Hlavní úkol a jeho vyřešení před zavedením AROPu ležel ovšem na zákazníkovi, vytvořit novou datovou základnu technické dokumentace jako základního vstupu do výroby. Nasazení AROPu přineslo nové a přesné informace o ekonomickém vyhodnocení výrobního procesu dostupné v reálném čase, které značně ulehčily práci ekonomickému útvaru zejména automatickou tvorbou účetních záznamů o obratech veškerých zásob v podniku.

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

Systém AROP je nabízen ve následujících dvou verzích:

- "Plnohodnotný" AROP

- nabízen k WAM S3 a Navisionu

- obsahuje simulaci výroby

- plnohodnotné řízení jakosti

- AROP S3

- nabízen k Money S3

- neobsahuje simulaci výroby

- zjednodušené řízení jakosti

Důležitou informaci, která v konečném důsledku může rozhodnout o pořízení AROPu či naopak o pořízení systému od konkurence je cena. Orientačně proto uvádíme cenu licence, která činí 30.000 - 40.000,- Kč na jednoho uživatele. Cena implementace se odvíjí od celkové ceny licence v poměru 1:1 (licence:implementace). V případě rozhodnutí o přechodu z omezené verze na plnohodnotnou je třeba doplatit rozdíl do hodnoty plné verze. Tady vychází společnost Cígler Software svým zákazníkům vstříc v podobě individuálních slev v rámci svého stanoveného věrnostního programu.

Na závěr jsme položili několik otázek přímo spoluautorovi a vedoucímu vývojového týmu AROP, Radimu Lhotákovi:

1. Jak vznikl název AROP?

Návrh koncepce systému AROP se datuje do roku 1987 a vznikl jako pokračování vývojové řady projektů pro komplexní automatizaci řízení výrobních podniků MARS, VARS a DARS v tehdy státním podniku Kancelářské stroje Praha. Jelikož šlo o systém nové generace interaktivního řízení podnikových procesů odvíjejících se od vzniku obchodního případu, dostal systém název "Automatizované Řízení Obchodního Případu ve výrobě".

2. Co Vás vedlo k vývoji AROPu a kdo se na něm podílel?

Moje zcela nová koncepce AROP v Kancelářských strojích vyvolávala pochybnosti o možnosti zvládnout tak náročný a v principu neověřený záměr interaktivního plánování a řízení výroby v reálném čase. Navíc nikdo nevěřil, že simulace výroby, jako základní nástroj nejvyšší úrovně plánování, je vůbec algoritmicky možná a schopná provozu v rozumném čase odezvy. Působil jsem tehdy v KS jako vedoucí vývoje pro TPV a výrobu a odmítl jsem pokračovat ve stávajících dávkových konceptech řešení. Dostal jsem proto volnou ruku a omezené prostředky pro to, abych své vize uvedl do konkrétního a ověřitelného tvaru programového řešení společně se dvěma dalšími programátory.

Po roce 1989 Kancelářské stroje zásadně utlumily investice do vývoje typových projektů ze strachu před světovou konkurencí. Založil jsem proto vlastní firmu jako fyzická osoba a pustil jsem se na vlastní pěst do vývoje v novém prostředí UNIX a nad databází Informix, pro něž jsem si musel zajisti technickou a vývojovou základnu z několika zakázek, které se mi podařilo získat. Původní řešení AROPu vycházelo z prostředí mainframe (EC1025) a hierarchické databáze DBS-25 Výzkumného ústavu matematických strojů (VUMS), pod kterou provoz AROPu byl velmi problematický. Po třech letech jsem uvedl na trh AROP ve verzi 2. pro UNIX Informix a ve výběrovém řízení získal velkou zakázku v podniku Synthesia Semtín pro řízení výroby barviv závodu 04. Tato implementace založila předpoklady pro vývoj dávkového modelu AROP pro chemickou výrobu a trvala 6 let. Tehdy moje firma čítala 5 vývojových pracovníků (včetně mě). Pohlcení chemického koncernu Chemapolem a nasazení multilicence systému R3-SAP ukončilo moje působení v Synthesii. Dávkový model však našel uplatnění v chemickém podniku Bochemie Bohumín, kde v UNIXové verzi běží dodnes. Mezi tím jsem přistoupil k vývoji verze 3 systému pro klient/server architekturu a grafické rozhraní. Tuto verzi jsem uvedl do stavu k provoznímu nasazení v roce 1999. Nepodařilo se nám ale marketingově uvést produkt na trh.

AROP jako dílo se mi nakonec podařilo zachránit akvizicí firmou Mikros. Po dvou letech, v roce 2003, koupila AROP od MIKROSu společnost Cígler Software. Nyní pracuji jako vedoucí vývoje a programátor AROP a na vývoj mám k dispozici další dva programátory - svoje výše uvedené spoluautory, kteří zabezpečují zároveň Hot Line a systémovou podporu pro stávající aplikace.

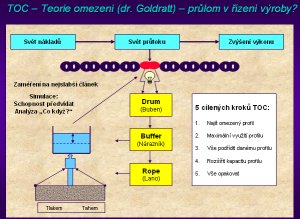

3. Jak metodika MSO řeší plánování zakázek na bázi teorie omezení?

Základem je simulační model výrobního procesu, který simuluje hmotný tok ve výrobě ve známé kapacitní struktuře výrobního systému. Přirozeným výsledkem takové simulace je zjištění reálného vytížení výrobních zdrojů při existující skladbě zakázkové náplně a výrobních návazností, daných technickou strukturou výrobků. Součástí následné kapacitní bilance výrobních zdrojů je analýza a odhalení úzkých míst ve výrobě, které limitují jako kritická cesta průchodnost výrobního systému v souvislosti s jeho reálným plánovaným zatížením.

Simulace a teorie omezení

(Klikněte na obrázek pro zvětšení)

Problematiku optimálního naplnění vyrovnávacích bufferů (délku lana) před jednotlivými výrobními uzly z části a automaticky řeší metoda synchronizace zahájení výrobních úkolů s jejich výrobním předstihem. Výrobní úkoly (operace) jsou při simulaci zadávány do výroby v takovém předstihu, aby k naplnění bufferů docházelo v čase synchronně s požadavkem na připravenost výrobních komponent k dalšímu zpracování. Vícekriteriální analýzy optimálního průtoku v jednotlivých uzlech výrobní sítě nejsou v současném řešení k dispozici.

4. Kudy se bude ubírat budoucí vývoj AROPu?

Další vývoj AROPu bude do značné míry záviset na jeho umístění na trhu a ochotě k dalším investicím do dalšího vývoje. Bezprostřední vývojové úkoly se týkají vytvoření typového řešení procesní úrovně řízení výroby (přímé řízení procesů ve výrobě pomocí identifikačních systémů a průmyslových real-time aplikací ke sběru dat z výrobního procesu), dále pak prohloubení integrace AROP-Navision, customizace AROPu pro snadnou lokalizaci do národního prostředí v jiném jazyce než češtině a vytvoření poptávkového a smluvního dodavatelského řízení v části zabezpečení výroby materiálovými vstupy. Trvalým úkolem je samozřejmě držet krok se světovými trendy uplatnění nových informačních technologií.

28.09.2004 - Hana Klčová - četlo 37179 čtenářů.

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

| Karel Příhoda | 01.10.2004 20:32:08 | |

|

Velmi dobrý článek, nebylo by špatné uvést víc článků o českém podnikovém softwaru - třeba jako seriál. | ||

| Kendrala | 30.09.2004 12:01:18 | |

|

článek o SW systému AROP mne velice zaujal. Rozhodně si vyčlením čas na praktické seznámení s uživateli tohoto systému. | ||

|

|

|