Analýza českého APS/SCM trhu (2. část)

Ve druhé části naší analýzy se zaměříme na metody řízení, které nacházejí uplatnění v APS/SCM systémech. Věnovat se budeme nejen situaci na českém trhu, ale také přínosům a rizikům plynoucím z nasazení APS/SCM systémů. Opět jsme položili několik otázek odborníkům z dodavatelských firem. Vhodná metoda pro řízení výroby je bezpochyby závislá na typu či dispozičním uspořádání výroby. Jakou možnost výběru mají manažeři výrobních podniků v oblasti volby konceptů řízení výroby? V čem se tyto metody odlišují? Co však více zajímá manažera výrobního podniku je fakt, že konkurenceschopnost jeho výrobků bezpochyby závisí na ukazatelích jako je produktivita, kvalita produkce, či poskytovaných služeb atd. Možnost ovlivnit tyto ukazatele má však manažer nejen během výrobní fáze, ale již v počátku volby vhodné metody pro řízení výroby. Při volbě vhodné metody řízení hrají roli kromě typu výroby a dispozičního uspořádání výroby roli i ukazatele jako: princip organizace výroby, struktura výroby, stálost odbytu, počty variant atd. Just-in-Time a Kanban

Tyto okruhy předpokládají decentralizaci řízení zakázek. Při určování priority "co vyrábět dříve" vycházíme z počtu jednotlivých objednávek, jejich vztahu k požadovaným výrobkům a dalších pravidel. Tato metoda, činí kanbanové pracoviště méně závislým na okolí, aniž by to pochopitelně oslabilo jeho schopnost plnit cíle podniku jako celku. Tato metoda se však rozšiřuje i do dodavatelsko-odběratelských činností v podnikových řetězcích (SCM). Z pohledu plánování a řízení výroby se jedná o využití principu tahu (pull), kdy se vyrábí pouze to, co požaduje zákazník.

Nové metody řízení

APS/SCM umožňuje dostatečně přesně modelovat podnikání tak, aby bylo možné vytvořit reálný plán a na základě něj provést taková rozhodnutí, která jsou v souladu s požadavky zákazníka. Cílem je vydělávat peníze dnes i v budoucnosti. Prostředkem k dosažení optimálního průtoku zásob v dodavatelské řetězci je "umění" řídit takzvaná "úzká místa", která stanovují rychlost průtoku celým výrobním systémem. Tato schopnost je podstatou teorie úzkých míst (TOC - Theory of Constraints), pro niž se u nás vžil název teorie omezení. Principy TOC se uplatňují pomocí nástroje DBR (Drum Buffer Rope), který je charakterizován slovy: buben (drum), zásobník (buffer) a lano (rope). Buben rozvrhuje činnost omezeného zdroje - nastavuje takt. Zásobník představuje ochranu průtoku před nepředvídatelnými událostmi - např. materiál pro úzké místo. A nakonec lano synchronizuje operace podle taktu bubnu - uvolnění materiálu v souladu s průtokem úzkého místa.

Další metodou řízení objevující se v APS/SCM systémech je MSO neboli metoda trvalé simulace a optimalizace výrobního procesu. Vychází ze situačně závislé disponibility zdrojů. Namísto strnulého plánování podle metody MRPII přináší trvalou simulaci průběhu výrobního procesu, jejíž východiskem je okamžitý stav výrobních aktivit. Kombinuje modelování virtuální výrobní organizace, simulaci výrobního procesu a optimalizaci cílového chování a podmínek výrobního podniku. Systém lze využít k plánování a rozvrhování výroby stejně tak dobře, jako k monitorování, evidenci a dispečerské činnosti ve výrobě. Umožňuje dynamicky plánovat a prověřovat všechny důležité výrobní aktivity směřující k požadované pružnosti, efektivní organizaci a kvalitě výroby. Přináší revoluční simulační metody plánování, rozvrhování a kapacitního bilancování výrobního procesu, účinně přispívá k optimálnímu stavu a struktuře zásob v podniku a poskytuje potřebné informace a nástroje pro důsledné řízení kvality výroby a plnění strategických cílů výrobní náplně podniku.

Komu jsou APS/SCM systémy určeny?

Průzkum jsme uskutečnili prostřednictvím dotazníkového šetření, a to v průběhu června a července 2004. Přehled českého APS/SCM trhu zahrnuje 20 produktů. Presentované výsledky představují souhrny písemného dotazování u 18 dodavatelů. Co do počtu referencí v ČR reprezentuje náš průzkum 168 realizovaných projektů ve výrobních organizací. Na základě těchto údajů jsme určovali podíly na trhu podle počtu implementací. Výsledky zpracované v grafech vyjadřují relativní vícečetné odpovědi reflektující souhrnnou nabídku APS/SCM systémů.

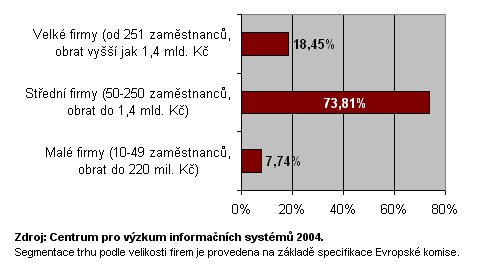

Nabídka dodavatelů se především soustředí na velké (nad 250 zaměstnanců, obrat nad 1,4 mld. Kč) a střední (50 - 250 zaměstnanců, obrat do 1,4 mld. Kč) firmy. V přehledu se také objevují APS/SCM systémy, které je možno implementovat i v malých firmách (10 - 49 zaměstnanců, obrat do 220 mil. Kč).

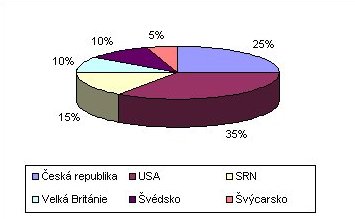

Rozdělení APS/SCM systémů podle původu

Nasazení APS/SCM systémů podle velikosti zákaznických firem

Jsou tato řešení efektivní i pro malé podniky (10 - 49 zaměstnanců, do obratu 220 mil. Kč)?

Z předchozího grafu je vyplývá, že necelých 8 % všech instalací bylo provedeno v malých společnostech. Má velikost podniku vliv na efektivitu APS/SCM řešení? Potřebují malé podniky také nákladné APS/SCM řešení nebo je to zbytečný luxus?

Ondřej Tomas (Oracle Czech): Otázka velikosti podniku podle našeho názoru není směrodatná pro určení vhodnosti nasazení APS/SCM řešení. Pokud má management takto velkého podniku zájem umět reagovat na měnící se podmínky trhu a skloubit dohromady požadavky zákazníků, možnosti dodavatelů a potřeby vlastního podniku, může jim APS/SCM řešení nabídnout pomoc pro takový způsob řízení podniku.

Peter Marák (SAP ČR): SCM řešení mohou být efektivní i pro malé podniky. Zde není důležitá velikost, ale aktuální potřeba optimalizovat své skladové zásoby, zefektivnit logistické procesy, zlepšit plánování v řetězci či se přizpůsobit požadavkům svých odběratelů apod. Malé podniky mají v podstatě stejné potřeby jako ty velké.

Tomáš Hanáček (GEMMA Systems): Nezáleží ani tak na velikosti podniku, jako spíš na typu a způsobu výroby. Malé podniky mají často pocit, že jejich výroba není tak složitá, aby ji musely plánovat v APS nástrojích, ale mnohdy by právě přínosy dosažitelné pomocí APS mohly iniciovat další rozvoj jejich podniku. Co se týká nákladů na pořízení APS/SCM, dokážeme připravit zajímavou nabídku i pro firmy uvedené velikosti.

Jiří Rakušan (IS Berghof): Až technologie APS/SCM u nás více zdomácní a bude dostupnější, budou tyto systémy jistě zajímavé i pro menší firmy.

Daniel Sebera (ITeuro): Lze předpokládat, že při uvedeném obratu už by se investice do moderního plánovacího nástroje určitě vyplatila, bez ohledu na počet zaměstnanců.

Aleš Vokatý (IS KARAT): Pro zcela malé podniky, které se blíží dolní hranici 10 zaměstnanců, je efektivita těchto systémů diskutabilní. Pro firmu mající kolem 49 zaměstnanců již význam mít může a to v závislosti na skladbě výrobního programu a charakteru výroby.

Karel Valchář (Provis): Pro 10 zaměstnanců se o efektivitě takového řešení asi nedá mluvit, ale výrobní podniky přibližně se 100 zaměstnanci již o takových alternativách mohou naprosto reálně uvažovat - pochopitelně pokud mají plánování a řízení výroby zadefinováno jako úzké místo. To znamená, že se potýkají s velkým množstvím změn ve výrobě na úrovni dne. Mají potíže s přesnými informacemi o stavu rozpracované výroby, pracné a neflexibilní plánování a především nedostatek výrobních kapacit pro pokrytí požadavků svých zákazníků. V takových případech je APS nejefektivnějším a nejvhodnějším řešením.

Dokončené implementace

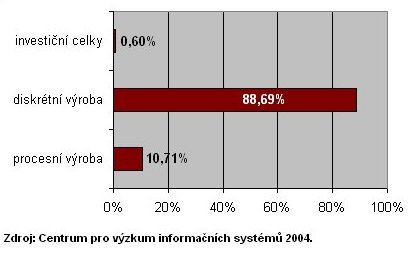

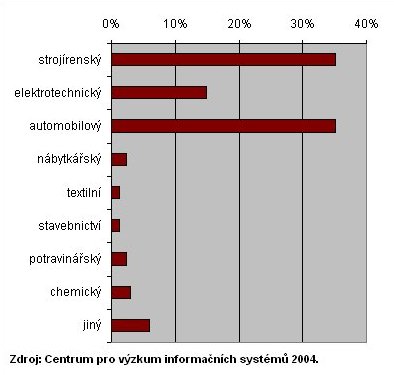

Podle typu výroby se dodavatelé orientují na podniky s diskrétní výrobou. Implementace do firem s procesním typem výroby (např. chemických) představuje jen zlomek implementací do diskrétních výrob. V oblasti průmyslového odvětví se systémy zaměřují převážně na automobilový, strojírenský a elektrotechnický průmysl. V nabídce se objevují také specializované systémy např. pro nábytkářský průmysl (MBI® Furniture Workflow).

Nasazení APS/SCM systémů podle typu výroby

Implementace APS/SCM systémů podle odvětví

Operační a databázové systémy

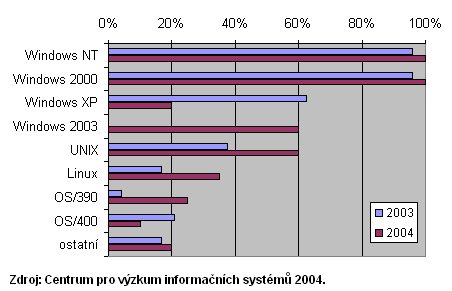

Otázka volby operačního systému a databázové platformy patří mezi základní kritéria při výběru řešení pokročilého plánování výroby a řízení dodavatelského řetězce. Největší podporu dodavatelských organizací v nabízených APS/SCM systémech mají operační systémy firmy Microsoft. V letošním roce dosáhla podpora dodavatelů sta procent. Oproti předchozímu roku došlo k výraznému nárůstu podpory Linuxu. Hlavní motivací zájmu je předpoklad značného snížení nákladů na základní softwarové vybavení.

Podpora operačních systémů v APS/SCM systémech

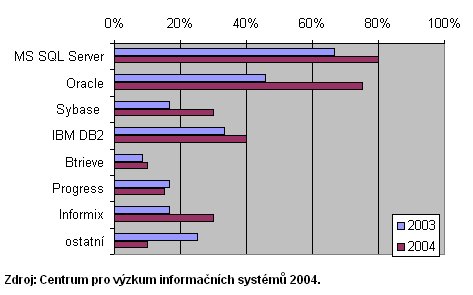

V nabídce databázových platforem jsou nejvíce zastoupeny produkty společností Microsoft, Oracle a IBM. Dominatní postavení má opět produkt Microsoftu - MS SQL Server. Oproti loňskému roku se výrazně zvýšila podpora produktu společnosti Oracle, a to především díky jeho spolehlivosti, výkonu, robustnosti a nezávislosti na použitém hardware. Kromě E-Business Suite - ASCP Advanced Supply Chain Planning společnosti Oracle je výhradně na této platformě vyvíjeno řešení společnosti IFS (IFS Aplikace). Stabilní pozici si drží produkty společnosti IBM (DB2 a Informix).

Podpora databázových systémů v APS/SCM systémech

Přínosy z implementace

Implementace APS systémů zvyšuje především spolehlivost termínů dodávek a snižuje úroveň skladových zásob. Významné jsou další přínosy jako synchronizace výroby a nákupu s poptávkou, snížení průběžné doby výroby a zvýšení propustnosti výroby. Díky tomu se stávají jednou z nosných technologií rozšiřující možnosti transakčních ERP systémů. Nabízené systémy jsou připraveny na bezproblémovou implementaci nad libovolným konkurenčním ERP systémem. Nasazení SCM bude efektivní právě tam, kde dochází k velké kooperaci firem v rámci řetězce. Tím dojde ke zlepšení plánování a vytížení výrobních kapacit, zásobování materiálem a zvýší se reakce na rychlé změny na trhu.

Přínosy v praxi

Ke stanovení odhadu možných přínosů zavedení APS/SCM řešení do konkrétního podniku ve firmě GEMMA Systems používají Metodu vázaných nákladů. Zjednodušeně řečeno vychází se z aktuální výše zásob surovin, rozpracované výroby a hotových výrobků a průměrné doby jejich obrátky. Nejde tedy jen o absolutní hodnotu zásob, ale o hodnotu zásob v čase. Přínosy mohou být dosaženy jak snížením zásob, tak zkrácením doby jejich obrátky. Převodem obou veličin na jednotný koeficient lze srovnávat stav před a po implementaci.

SRM-PRO je modul pro automatizovanou prognózu a trvalou optimalizaci nastavení informačního systému, který přináší uživatelům významné a především měřitelné úspory. Modul dodává společnost IS Berghof se svým systémem PSIPENTA.COM. Návratnost investic se pohybuje mezi 2-6 měsíci, potenciál přínosů ve finančním vyjádření lze s tímto nástrojem změřit na konkrétních datech zákazníka již před implementací. Modul lze integrovat i s jinými informačními systémy.

Kde jsou podle Vás skryty hlavní přínosy nasazení informačních systémů typu APS a SCM?

Ondřej Tomas (Oracle Czech): Oblasti, do kterých APS/SCM systémy v podniku zasahují, tvoří de facto celý podnik, protože primárním cílem jejich používání je nalezení vyváženého stavu mezi požadavky zákazníků, možnostmi a dostupnými zdroji podniku a také možnostmi dodavatelů. A to vše rozložené na časové ose a vyjádřené finančně. Přínosy z používání APS a SCM řešení tedy plynou ze schopnosti kvalitativně lépe dojednávat se zákazníky možnosti dodávek, lépe určovat budoucí situaci podniku a tvořit kvalifikované plány, lépe plánovat dostupné zdroje a korigovat jejich omezení, posunout kvalitu komunikace s dodavateli na vyšší úroveň, atd. Jinými slovy, přínosem je schopnost pružně řídit celý podnik s ohledem na cíle a možnosti prostředí a podniku.

Peter Marák (SAP ČR): Především v možnosti redukce nákladů, zvýšení obchodních příležitostí a zlepšení návratnosti investic. Konkrétně tato řešení dokáží eliminovat potřebu vysokých skladových zásob, zlepšit přehled nad celým dodavatelským řetězcem, zvýšit rychlost a přesnost dodávek a optimalizovat investice do materiálu prostřednictvím účinnějších výrobních a distribučních plánů.

Tomáš Hanáček (GEMMA Systems): Hlavní přínosy nejsou určitě skryty. Jsme schopni u našich zákazníků doložit přínosy v podstatném zvýšení spolehlivosti plnění termínů, zkrácení průběžné doby a snížení zásob v rozpracované výrobě i v surovinách. Přínosy jednoznačně převažují nad náklady spojenými se zavedením APS/SCM řešení.

Jiří Rakušan (IS Berghof): Vedle měřitelných přínosů - jako jsou např. snížení zásob, lepší využití kapacit, zkrácení dodacích lhůt, zvýšení dodací spolehlivosti apod. - hrají důležitou roli i ty efekty, které tak snadno změřit nelze - jako např. zvýšení kvalifikace pracovníků. Klíčoví pracovníci se během implementace důvěrně seznamují s podnikovymi procesy, uvědomují si souvislosti a snaží se je zvládnout lépe. Zlepšené schopnosti projektového týmu identifikovat nové příležitosti jsou potenciálem pro další zlepšování a trvale posilují konkurenceschopnost firmy.

Daniel Sebera (ITeuro): Zvýšení konkurenceschopnosti zákazníka v důsledku zlepšení řízení podnikových procesů, snížení zásob na skladě, zkrácení průběžné doby výroby, ale - jak už jsem řekl - zejména v kvalitním a přesném plánováním, na které klademe největší důraz.

Aleš Vokatý (IS KARAT): S rozvíjejícím se výrobním programem, rozmanitostí zakázek, zkracováním termínů, vznikem složitějších výrobních vazeb, technologických variant atd. přinášejí tyto systémy nadhled v podobě reálného plánu s možností volby nejvhodnější varianty pro daný stav výroby.

Karel Valchář (Provis): Ačkoliv je otázka zdánlivě jednoduchá, nedá se na ni jednoznačně a stručně odpovědět. Pro každého lze přínos definovat jinak. Pro ekonoma to budou peníze, které APS do firmy přinese. Pro plánovače to budou automatizované plánovací funkce, reálný plán výroby, vizualizace plánovacího procesu, snížení pracnosti a doby potřebné pro vytvoření plánu, přehled o aktuální situaci ve výrobě. Obecně se dá říci, že jednoznačným přínosem je např. zkrácení průběžné doby výroby, minimalizace ztrátových časů, snížení skladových zásob, snížení nákladů ve výrobní administrativě, zvýšení obratu, zlepšení servisu, který je poskytován odběratelům apod. APS je v podstatě výrobní nástroj a proto je to podobné, jako kdybychom se ptali výrobářů, zda se jim nákupy nejmodernějších výrobních technologií vyplácejí či nikoliv. Pokud mám dostatek odběratelů a problémy s tím, jak je co nejrychleji uspokojit a zároveň neztratit celkový přehled, pak je APS řešením, které je vždy přínosem.

Ve kterém segmentu, a to jak z pohledu velikosti podniku, tak i zaměření a typu jeho výroby, přináší systémy APS/SCM největší přínosy?

Ondřej Tomas (Oracle Czech): U oblastí charakterizujících podnik tak, jak se na ně ptáte, nelze jednoznačně určit, zda nasazení APS/SCM řešení bude mít největší přínosy vždy v kombinaci nejvhodnějších z uvedených charakteristik. APS/SCM řešení se nejlépe uplatňují v podnicích s širším spektrem výrobků a jejich variant, se zákaznicky orientovaným fungováním podniku a se silnou mírou kooperace mezi jednotlivými subjekty v hodnototvorném procesu. Právě v těchto oblastech mohou tyto typy řešení uživatelům významně pomoci. Současně však APS/SCM řešení pomáhají odhalovat "generátory" nákladů, ale také "generátory" zisku, a v neposlední řadě mohou ovlivňovat i výrobkové strategie podniků. Lze tedy říci, že nejlépe se APS/SCM řešení uplatňují v podnicích, které potřebují pružně reagovat na vnitřní i vnější podmínky fungování.

Peter Marák (SAP ČR): Nejvhodnější jsou tato řešení v prostředí masové diskrétní výroby a tam, kde existuje vysoký stupeň konfigurovatelnosti produktů. Tedy především v průmyslu spotřebního zboží, automobilové výrobě a high-tech průmyslu. Ale registrujeme také celou řadu nasazení našeho SCM řešení v chemickém a farmaceutickém průmyslu, tedy v procesní výrobě. Pokud se týká velikosti, jsou podle našeho názoru SCM produkty vhodné jak pro velké tak pro malé a střední firmy.

Tomáš Hanáček (GEMMA Systems): Podle našich zkušeností se APS/SCM systémy uplatňují více v podnicích se složitějšími výrobními postupy než tam, kde hraje hlavní roli široký kusovník výrobku. Vysvětluji si to tím, že pokud považujeme za kritickou disponibilní zásobu dílů, lze spíše vystačit s nástroji typu MRP než v případě kritické disponibilní kapacity výrobních zdrojů.

Jiří Rakušan (IS Berghof): Z hlediska určitého segmentu nebo typu podniku platí, že APS/SCM bude mít tím větší přínosy, čím komplikovanější je výroba nebo distribuce daného podniku (řetězce s více články na různých lokalitách), čím rozsáhlejší má sortiment a čím větší je variabilita poptávky. Největší přínosy v absolutní hodnotě přináší systémy APS/SCM větším firmám - ty zpravidla pracují s většími zdroji než malé firmy a jejich optimalizací lze dosáhnout vyšších výnosů z projektu. Pro menší podniky je ovšem zlepšování výkonových parametrů minimálně stejně důležité, vždyť ty také chtějí obstát v konkurenci.

Daniel Sebera (ITeuro): Typické nasazení je v oblasti kusové i sériové opakované výroby - prakticky se skoro vždy jedná o kombinaci různě velkých sérii a kusových zakázek. Téměř vždy se jedná o výrobu na zakázku, samozřejmě s možností plánování a výroby i podle prognóz. Velikost podniku není rozhodující, naše orientace je spíše na střední a velké firmy.

Aleš Vokatý (IS KARAT): Většina výrobních firem na hranici mezi malou a střední firmou má dnes z velké části charakter zakázkové výroby. Její schopnost konkurovat je dána možností vyrobit, vyrobit včas, vyrobit v dané kvalitě a za konkurence schopnou cenu. Pro takovou firmu se rozšiřuje spektrum informací, které potřebuje pro správné rozhodování. Nejčastěji se tyto požadavky vyskytují u firem s lehkou strojírenskou výrobou, výrobou nábytku, výrobou oken apod.

Karel Valchář (Provis): Velikost firmy nehraje roli - pozitivní výsledky přinášejí jak instalace ve výrobách kolem 100 výrobních dělníků, tak u velkých firem, kde jsou jich stovky. Zaměřením a typem výroby jsou to pak zejména dodavatelé do automobilového průmyslu.

Možná rizika

Implementace informačních systémů má také svá úskalí a rizika, kterým je třeba se vyvarovat. S hlavními faktory neúspěchu vás seznámí zástupci dodavatelských firem. V čem vidí největší rizika a překážky, na které mohou podniky při implementaci APS/SCM narazit? Která místa APS/SCM projektů bývají kritická?

Ondřej Tomas (Oracle Czech): I v případě implementací APS/SCM systémů nikdy nelze říci, že kritická místa nebo překážky jsou převážně na straně systému, dodavatele nebo na straně zákazníků. Vždy totiž závisí na vzájemném přístupu všech partnerů v projektu a na jejich připravenosti na projekt, a to nejen po stránce datové, ale také koncepční a znalostní. V projektech SCM bývá navzájem spolupracujících partnerů více, a tak bývají tyto projekty o to komplikovanější. Proto bychom raději než před riziky a překážkami těchto projektů doporučili zaměřit pozornost na společné chápání cílů před zahájením projektu a na vzájemnou ochotu při řešení vzniklých problémů v jeho průběhu.

Peter Marák (SAP ČR): Problematické oblasti v oblasti APS systémů vidíme v nedostatečné přesnosti kmenových a transakčních dat a ve změně způsobů plánování a myšlení. V oblasti SCM řešení jsou to v mnoha případech požadavky na organizační změny - hlavně centralizaci - vyplývající z implementace, a dále integrace externích subjektů, kdy kromě technologické integrace jsou potřebné i smluvní dohody o ochraně dat a výměně informací. Kromě toho jsou SCM projekty zaměřeny na redukci nákladů a hledaní zlepšení, které nejsou vždy přijímány s nadšením. Za kritická místa projektů lze považovat návrh a design cílového stavu, cílový koncept musí zahrnovat nejnovější poznatky v oblasti SCM, ale zároveň musí být akceptován jako závazný dokument pro obě strany. A pak příprava produktivního provozu - testování a akceptace nových procesů, jejích vyškolení a zavedení do praxe jsou nejkritičtější fáze celého implementačního projektu.

Tomáš Hanáček (GEMMA Systems): Zavedení APS/SCM znamená poměrně komplexní změnu několika důležitých podnikových procesů. Nejkritičtější bývá asi vyrovnání se s touto změnou, protože ta se musí odehrát především v hlavách všech zúčastněných lidí. Jsou-li předem stanoveny jasné cíle, dají se tato rizika překonat.

Jiří Rakušan (IS Berghof): Zde je naše desatero pro úspěšnou implementaci informačního systému:

- Implementace integrovaného podnikového IS se týká všech oblastí firmy.

- Vedení společnosti musí plně podporovat implementaci.

- Všichni vedoucí útvarů jsou odpovědní za úspěšnou implementaci ve svém útvaru.

- Vedoucí projektu a implementační tým mají plnou podporu managementu a vedení společnosti - tzn. musí být zajištěno i příp. uvolnění z operativní činnosti.

- Implementace podnikového informačního systému vyžaduje vytvoření vhodné struktury projektu a dodržování implementační metodiky.

- V rámci implementace je třeba kriticky pohlížet na stávající organizaci a v případě potřeby ji změnit.

- Integrovaný podnikový IS vyžaduje aktivní a kvalifikované pracovníky.

- Nezahajovat projekt bez definovaných cílů - je třeba formulovat co je třeba změnit, co je cílem změny a jak změnu provést.

- Funkční systém vyžaduje "čistá" data - z nekvalitních dat nelze získat kvalitní výsledky.

- Implementace podnikového IS vyžaduje zvýšené nasazení všech pracovníků.

Slabina v jakémkoliv z výše uvedených bodů představuje riziko projektu implementace. Těch rizik může být samozřejmě více a jedním z nich může být i skutečnost, že nebyla provedena analýza rizik v úvodu implementace. Lépe se připravuje na taková rizika, která známe. Nemilá překvapení nikdy věci neprospívají.

Daniel Sebera (ITeuro): Největší překážky spatřuji v oblasti kvality dat (především oblasti TPV), nepružnost změn stávajících procesů a přizpůsobení zvyklostí vůči požadavkům systému. Kritickými místy v projektu bývají pochopení principů a možností plánování zákazníkem vzhledem k jeho stávajícím procesům a zvyklostem a také nastavení parametrů a korekce dat ovlivňujících výsledky plánování.

Aleš Vokatý (IS KARAT): Rizika vidíme ve validitě dat, se kterými tyto systémy pracují (informace je třeba udržovat v reálném čase) a dále v očekávání, které podniky při implementaci těchto systémů mají.

Karel Valchář (Provis): Jsou to organizační změny, které s sebou řešení bezvýhradně přináší. Z toho vyplývá, že nejkritičtější místo je jednoznačná podpora projektu top managementem firmy a jeho úzká spolupráce při prosazování těchto změn.

V závěrečné části se budeme věnovat možnostem integrace APS/SCM systémů s ERP systémy, moderním technologiím a trendům, které můžeme v následujícím roce očekávat.

04.12.2004 - Jaromír Habáň - četlo 31340 čtenářů.

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

|

|

|