Kanbanový systém ve společnosti TPCA Czech

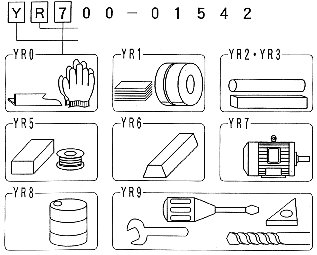

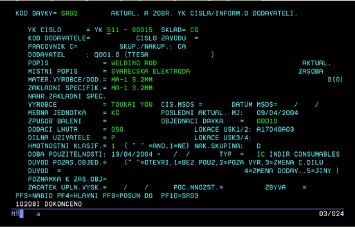

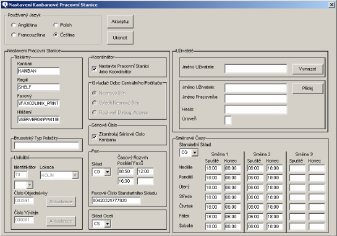

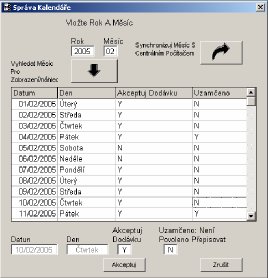

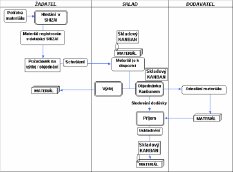

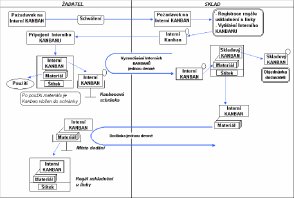

Studie pojednává o relativně jednoduchém a zároveň efektivním způsobu řízení toku a objemu zásob pomocí kanbanových karet. V úvodu je obecně popsána funkčnost kanbanového systému jako takového. Na něj navazuje popis řízení prostřednictvím kanbanu ve společnosti Toyota Peugeot Citroën Automobile Czech. Charakteristika systému Kanban, technika řízení toku zásob, je významnou součástí tažné metody řízení - Just In Time. Tento systém byl původně vyvinut firmou Toyota v padesátých letech minulého století k dosažení cílů v oblasti snižování nákladů. Zaměřil se zejména na snižování finančních prostředků "utopených" v nadměrných zásobách, vytváření výrobních pracovišť schopných rychle reagovat na změny, zjednodušení metod dosahování udržování požadované kvality, projektování výrobních pracovišť podle principů ergonomie, budování vzájemné důvěry a podpory mezi zaměstnanci a na motivaci pracovníků dosáhnout maximálního využití jejich potenciálu. Za posledních 30 let tento vysoce výkonný a efektivní systém podpory výrobních procesů prošel vývojem až do současné podoby optimálního řízení výroby umožňující dosahovat plné konkurenceschopnosti na globálních trzích. Slovo Kanban se skládá ze dvou částí: Kan- karta, Ban- signál. Dříve se tyto karty, které obsahují veškeré informace potřebné pro řízení toku zásob konkrétního produktu či materiálu, hojně používaly v obchodech pro efektivní doplňování zboží ze skladu do regálu, tak aby bylo zboží neustále k dispozici zákazníkům. V současné době se systém kanbanových karet využívá ve velké míře hlavně k řízení výrobních procesů. Podstata koncepce kanbanových karet spočívá v zásadě, že dodavatel, sklad nebo výrobní proces dodává materiály nebo komponenty v požadovaném množství a čase, takže nedochází k vytváření nadbytečných zásob. Vizuální kontrola prostřednictvím kanbanových tabulí a schránek, ukazujících aktuální status příslušného materiálu (objednán, připraven ke zpracování, zpracován) poskytuje okamžitou a přímou formou komunikace jasnou informaci o tom co má být v daném momentu uděláno pro udržení kontinuity výrobního procesu. Kanbanový systém využívá dva různé typy karet - Přepravní kanban a Výrobní kanban. Oba uvedené typy nemusejí být současně používány pro řízení výrobních procesů. Přepravní kanban obsahuje informace o tom, odkud je třeba dané množství materiálu/komponent přepravit a místo určení. Pokud se použije pouze tento typ karet, pak hovoříme o tzv. jednoduchém kanbanovém systému. Naproti tomu Výrobní kanban podává informace jaký objem produktu a má být dokončen konkrétním výrobním procesem na výrobní lince. Pro kombinace obou typů karet se používá termín Integrovaný kanbanový systém. Tento systém se často používá pro řízení toku materiálu/komponent mezi zákazníkem a jeho dodavateli. To v podstatě znamená, že zákazníkův Přepravní kanban je karta, která reguluje dodavatelův Výrobní kanban. Pro potřeby zákazníka je tedy dodavatelem vyrobeno a dodáno přesně takové množství materiálu/komponent, které je právě třeba pro výrobu finálního produktu. Maximální hladina zásob je určena množstvím karet v oběhu, které se vypočítají pomocí speciálního vzorečku. Kanbanový systém ve společnosti TPCA Czech Studie je zaměřena na popis používání Přepravního kanbanu pro objednávání materiálu u dodavatelů a pro řízení interních dodávek materiálu mezi skladem a pracovišti u výrobní linky. Kmenová data materiálů v centrálním systému Mainframe Oddělení Material Control (materiálové hospodářství) se stará o zásoby různých materiálů potřebných pro jednotlivé výrobní operace (pracoviště), a dodává jejich potřebná množství uživatelům v požadovaném čase. Každému materiálu řízenému oddělením Material Control je v systému evidence zásob a jejich dodavatelů (Mainframe) přiděleno jedinečné referenční číslo, sestávající se z kombinace 10 písmen a číslic. Referenční čísla (YK čísla) jsou klíčovým prvkem pro vyhledávání informací o materiálech prostřednictvím počítačových terminálů. Slouží rovněž k ověřování a potvrzování příjmu, uskladnění a výdeje materiálu. K rozlišení od referenčních čísel přidělených jiným položkám než materiálům (např komponenty pro montáž automobilů), začínají zbožové kódy materiálů písmenem "Y". Písmeno umístěné na 2. pozici určuje zemi používání, a číslo umístěné na 3. až 5. pozici popisuje detailnější členění materiálů dle speciální matrice. Přidělování referenčních čísel v Mainframe K referenčním číslům registrovaným v Mainframe jsou přiřazeny veškeré kmenové informace důležité pro realizaci operací související s objednáváním materiálu, příjmem, nastavením optimální zásoby, výdejem a fakturací. Kmenová data materiálu v Mainframe Aplikace TPCA Kanban 2000 Aplikace TPCA Kanban 2000, která je on-line spojena s Mainframe, používá kmenová data materiálů pro objednávání, příjem a výdej materiálů. Jakmile je určité množství materiálu vydáno ze skladu, ve stejný moment je vystavena objednávka na stanovené množství a zaslána dodavateli. Po dodání je materiál opět uložen ve skladu. Aplikace TPCA Kanban 2000 V tomto systému, kde jsou doplňovány pouze zásoby spotřebovávaného materiálu, lze vyloučit objednávání materiálu v nadměrném množství. Tudíž je možno eliminovat skladování nadbytečného množství materiálu. K zajištění optimálního množství materiálu na skladě slouží Kanban, který je připevněn ke každému materiálu nebo dílu uloženém ve skladu. Nastavení pracovní stanice Jak je zobrazeno níže na kopii příslušné obrazovky, nastavení pracovní stanice slouží k výběru preferovaného jazyka, registraci nového uživatele včetně úrovně přístupových práv, nastavení používaných tiskáren, určení stanice jako řídící (koordiátor) nebo řadová, stanovení časů pro odesílání dokumentů prostřednictvím faxového serveru, nastavení faxového čísla skladu uváděného na odesílaných dokumentech, nastavení směnových časů pro konkrétní sklady (CG-hlavní sklad, CS-skad oceli, CF-sklad olejů a chemikálií) atd. Uvedené atributy mohou být měněny pouze vedoucím pracovníkem s nejvyšší úrovní přístupových práv. Nastavení pracovní stanice Správa kalendáře Správa kalendáře umožňuje takové nastavení aplikace Kanban 2000, aby při plánování termínů dodávek do skladu, zohlednil termíny uzavírky skladu, které nejsou plánovány v pracovním kalendáři centrálního počítače (Mainframe). Využívá se často např. při inventuře zásob, víkendových uzavírkách skladu atd. Může samozřejmě nastat opačná situace, kdy je v centrálním počítači nastavena plánovaná odstávka výroby, ale sklad je přesto otevřen pro příjem dodávek. Správa kalendáře Tisk kanbanů Tisk kanbanů a rovněž regálových etiket se provádí pomocí níže uvedené obrazovky, ve které se po zadání referenčního čísla materiálu (YK číslo), typu příslušného skladu, typu kanbanu (případně typu regálu ve skladu nebo u výrobní linky), počtu požadovaných kanbanů a kanbanového množství (počet jednotek materiálu). Po potvrzení požadavku tlačítkem Tisk proběhne tisk požadovaných kanbanů (případně regálové etikety). Pro úspěšný tisk je nutno do pole Kanbanové množství uvést hodnotu shodnou s hodnotou v poli Objednací Dávka nebo její násobek. V opačném případě systém zahlásí chybu a vyžádá si korekci nesprávně zadané hodnoty. Tisk kanbanů a regálových etiket Skladový kanban Slouží k objednávání materiálu, který dodavatel dodává do skladu TPCA. Po dobu uložení ve skladu je Kanban přiložen k materiálu. Při výdeji jsou pomocí bezdrátového skeneru data materiálu načtena z čárového kódu regálové etikety a po zadání množství vydaného materiálu se transakce výdeje v reálném čase zaregistruje v systému Shizai. Žadatel odebere materiál a pracovníci skladu použijí skladový Kanban pro zaslání objednávky dodavateli. Objednávka se vytvoří naskenováním čárového kódu Skladového kanbanu, kdy jsou data objednávky odeslána na faxový server, který ve stanovený čas odešle objednávku na přednastavený fax dodavatele. Dodavatel je povinnen do 2 hodin od přijetí objednávky odeslat na faxové číslo skladu TPCA potvrzení, že objednaný materiál dodá v požadovaném množství a čase. Současně s vytvořením objednávky se tiskne objednávková etiketa s čárovým kódem, který v sobě nese data dané objednávky. Etiketa je nalepena na Kanban, který se poté vloží do schránky očekávaných dodávek. Určitý počet dnů den před plánovaným termínem dodání (nastavení dle dohody s dodavatelem) aplikace automaticky generuje a pomocí faxového serveru odesílá dodavateli Soupis očekávaných dodávek (EDS - expected deliveries summary), který slouží jako připomínka pro dodavatele, že v uvedeném termínu má doručit objednaný materiál. V případě, že dodavatel nesplní plánovaný termín dodání, je v den plánovaného termínu dodání ve večerních hodinách automaticky generován a pomocí faxového serveru odeslán Soupis zpožděných dodávek (ODS - overdue deliveries summary). Do tohoto dokladu dopisuje dodavatel příčinu zpoždění, náhradní termín pro doručení materiálu a odesílá zpět na fax skladu TPCA. Personál skladu přezkoumá nově navržený termín a dle situace potvrdí nový termín nebo vyzve dodavatele k okamžitému dodání. Skladový kanban Po dodání a fyzické kontrole materiálu si personál skladu dle dodacího listu s údaji o číslu objednávky a referenčním číslu materiálu (YK číslo) vyhledá ve schránce očekávaných dodávek kanban s nalepenou objednávkovou etiketou a naskenuje čárový kód. Na monitoru počítače nebo na displeji přenosného bezdrátového skeneru se objeví údaje objednávky a pracovník buď potvrdí přijetí uvedeného množství materiálu, nebo v případě rozdílů uvede množství skutečně dodané. Poté aplikace automaticky generuje a odesílá Potvrzení o příjmu (Fax receipt) na faxový server pro odeslání na fax dodavatele. Data příjmu jsou poté použita pro fakturaci (na straně dodavatele) a následně k odsuhlasení přijaté faktury a provedení platby (na straně TPCA). Schéma objednávání materiálu Skladovým kanbanem Interní kanban Tento typ kanbanu se používá pro materiál, který je spotřebováván pravidelně ve větších objemech, v krátkých časových intervalech. Pro nastavení tohoto typu dodávek přímo k výrobní lince musí nejprve dané pracoviště předložit požadavek na Interní kanban. Po schválení se provede registrace a přidělení čísla nové lokace uskladnění u výrobní linky. V okamžiku, kdy zásoba materiálu u výrobní linky klesne na hodnotu bodu objednání, je od materiálu odňat Interní kanban a je vložen do Kanbanové schránky. Personál skladu obchází pravidelně jednou denně jednotlivá pracoviště a sbírají ze schránek interní Kanbany. Ve skladu se poté materiál odpovídající Interního kanbanu vychystá pro dodávku žadateli. Pokud poté zásoba na skladě klesne na bod objednání, použije se Skladový kanban pro objednání dodavateli. Následující den personál skladu doručuje materiál společně s Interním kanbanem na místo dodání k výrobní lince a opět sbírá případné Kanbany z Kanbanových schránek. Schéma řízení toku materiálu Interním kanbanem Závěr Ze skutečností zmíněných v této studii vyplývají následující přínosy kanbanového systému, které se projevily jak jeho používáním ve společnosti Toyota Peugeot Citroën Automobile Czech, s.r.o., tak i obecně v jiných firmách.

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

Autor použil při zpracování této studie interních materiálů společnosti TPCA Czech, s.r.o.

17.02.2005 - Radim Fuksa - četlo 33151 čtenářů.

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

| Milan Malík | 14.11.2006 16:40:32 | |

|

Dobrý den.

Článek se zdá velice zdařilý a rád bych věděl z jakých zdrojů autor čerpal.

Jestli máte někdo cokoliv vztahující se k tématu KANBAN prosím zašlete mi tyto informace na můj email (mmalda@seznam.cz), nebo mě kontaktujte na ICQ 270608763

S pozdravem mmalda | ||

| Milan Rauch | 01.09.2006 08:36:34 | |

|

Článek je přehledný a srozumitelný. Pouze bych chtěl dodat že system KANBAN je velice jednoduchý a článek popisuje již jeho realisaci. Tj. se všemi detaily, které se při jeho použití k němu "nabalily". Původní KANBAN např. nezahrnuje výpočetní techniku. Přesto je článek přínosem pro technickou veřejnost. | ||

|

|

|