Řízení výroby pomocí metody Seiban a její praktické využití

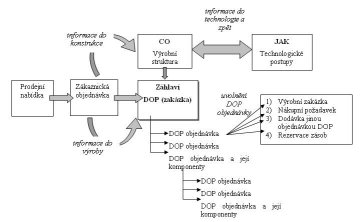

Seiban je tradiční japonská metoda řízení výroby vycházející z požadavků zákazníků. Umožňuje pomocí přidělených čísel k dílům, materiálu a objednávkám vázaným na zakázku snadno sledovat vše, co se vztahuje k určitému produktu, projektu nebo zákazníkovi. Dává tak možnost sledovat odděleně zásoby pro specifické projekty nebo zvláštní priority. Článek přináší analýzu principů této řídící metody a její praktické využití v rámci ERP systému IFS Aplikace. Od řízení výroby pomocí MRP ke konceptu Seiban Obecně známý koncept řízení výroby MRP (Material Requirements Planning) je založen na principech hrubé a čisté kalkulace rozpisu materiálu. Koncept MRP však postrádá velmi důležitou vlastnost, kterou lze obecně označit jako dohledatelnost. Pokud se totiž chcete podívat na třetí či čtvrtou úroveň rozpisu materiálu, zjistíte, že MRP je "uvězněno" v zásobách, u kterých nedokážete identifikovat jejich úroveň či stupeň, resp. zjistit pro co a koho jsou určeny. Předpokládá že, veškeré zásoby jsou však dostupné tak, aby byly uspokojeny požadavky zákazníka. MRP přitom nebere v úvahu rozdělení či alokaci konkrétního používaného materiálu, jeho částí nebo rozpracovanost dle specifické praxe zákazníka. Při řízení výroby je často třeba znát konečný vliv zpoždění zakázky nebo nákupní objednávky, nebo vliv přeřazení zdrojů z jedné objednávky na jinou. MRP s tímto problémem bohužel nedokáže pomoci, protože shromažďuje informace samostatně podle data. Účinný nástroj, který obohacuje spolehlivou metodu MRP o další přínosy vytvořili japonští experti. A představili specifický koncept řízení výroby pod označením SEIBAN. Ten je dnes zabudován jako jeden z možných principů řízení výroby v několika světových ERP systémech. Seiban - řízení výroby pomocí principu identifikace a dohledatelnosti zakázky Předmětem a zároveň hlavní předností metody Seiban je schopnost udržovat oddělenou identifikaci zákazníka nebo jeho položek mezi všeobecným souborem částí a objednávek. Doslovný překlad japonského slova se skládá ze dvou výrazů výroba (SEI) a číslo (BAN). Specifické identifikační číslo seiban se přiděluje všem dílům, materiálu a objednávkám vázaným na zakázku pro určitého zákazníka, pro projekt nebo pro cokoli jiného. To umožňuje snadno sledovat vše, co se vztahuje k určitému produktu, projektu nebo zákazníkovi. Jde např. o oddělenou evidenci zásob dle zvláštních priorit k projektům. Navíc umožňuje dohledat všechny zmíněné detailní informace o historicky vytvořených zakázkách, které mohou být naprosto specifické a realizované pouze jednou. Myšlenka identifikace a propojení projektů skrze několikanásobné úrovně seznamu materiálu a činností je tedy skutečně unikátní. Idea Seibanu spočívá v aplikaci identifikačního čísla na prvotní zákaznickou objednávku a používání tohoto společného čísla v rámci celého cyklu tvorby výrobku (nakupování, výroba, stanovení nákladů, dodávka a fakturace). Číslo seiban je ve skutečnosti sekundární kontrolní číslo označující např. nákupní objednávky a stejně tak je umožňuje požadovat vytvořit. Konkrétní příklad využití výhod Seibanu může znít takto: Zákazník má dobrý vztah s dodavatelem, který dodává určitou dodávku, propojenou několika čísly seiban. Dodavateli se však stane z nějakého důvodu porucha, kterou může oznámit na základě tohoto čísla zákazníkovi a sdělit mu tak, že specifická dodávka je v potížích. Stejně tak je možno Seiban uplatnit při sledování položek s kritickou cestou, které mají dané číslo. V případě, že zákazníkovi nedojde celá dodávka, je jasné, které kritické položky jsou v řetězci. Tento koncept tak působí pozitivně i vně dodavatelského řetězce při řízení SCM, za "zdmi" podniku. Seiban tak znamená více než jen funkčnost plánovacího programu, protože je skutečně rozšířen do dalších podnikových oblastí. Orientace na požadavky zákazníka Myšlenka Seiban je neoddělitelnou součástí systému výroby podle požadavků zákazníků. Tradičně je tento přístup využíván v prostředí výroby na zakázku či řešení projektu na zakázku. Seiban umožňuje jasné zaměření na zákazníka, což je v dnešním světě, orientovaném právě na uspokojení požadavků zákazníka, velmi užitečné. Vzhledem k tomu, že slouží pro poskytování jasné identifikace o dostupnosti materiálu pro konkrétní objednávku zákazníka, nalézá uplatnění nejen u výroby na zakázku ale i výroby na sklad či opakované výroby. Tato výroba je však adresná a je znám i odběratel. Na rozdíl od tažného výrobního konceptu, taktéž japonské provenience - Kanbanu, kde koncový zákazník není dán, a výroba, i když je uvnitř identifikována, je tedy neadresná. Přínosy a uplatnění metody Seiban Seiban je založen na jednoduchém principu, který přináší značné výhody jak dodavateli, tak i odběrateli. Ve chvíli, kdy je přijata zakázka, je jí přiděleno číslo. Veškeré objednávky, vytvářené od této hlavní (výrobní objednávka, nákupní objednávka, rozpis materiálu, rezervace zásob) se vytváří již s tímto číslem. Přičemž není potřeba se zabývat či složitě nastavovat jejich řád či pořadí čísla, jak je to běžné jinde. Tyto objednávky totiž dědí stejné seiban číslo jako má "rodič" neboli předchozí objednávka. Tento způsob řízení výroby tak umožňuje pomocí vepsání tohoto čísla do informačního systému (ERP) vidět celou strukturu výrobku od shora dolů se všemi výše zmíněnými typy objednávek, zásob či činností. Pokud je potřeba přesunout nákupní objednávku nebo pořadí výroby, Seiban umožní s rychlou přesností vidět dopad této změny na vyšší a nižší strukturu výrobku. Důležitým přínosem je také to, že nákupní objednávky jsou přímo propojeny na výrobní plán konkrétního vyráběné části. Nevytváří se příliš mnoho zásob příliš rychle, nebo příliš málo zásob příliš pomalu. Seiban tak dovoluje dělat správné věci v přesně správný čas. Atraktivitu metody Seiban zvyšuje také fakt, že umožňuje daleko hlubší sledování nákladů na realizované dílo, což je pro podniky bezesporu velmi důležitá otázka. Dovoluje sledovat aktuální náklady každého jednotlivého nákupu nebo výrobní objednávky vyráběného produktu. Účtovat je možno standardně či pomocí průměrných cen. Podstatné je ale to, že výrobní manažer dokáže dát informaci o výrobních nákladech, včetně režijních (světlo, teplo atp.) každé individuální vyráběné části, která prošla výrobou. Přínosy metody Seiban lze tedy stručně shrnout do následujících bodů: Seiban tedy lze charakterizovat jako součást konceptu JIT (Just in Time) - vycházejícího z principu tahu (pull system) - orientovaného na montáž, výrobu nebo návrh na zakázku. Seiban je uplatnitelný zejména v těch odvětví, které vytváří výrobky speciálně dle přání zákazníka - výroba velkých technologických či strojních zařízení, telekomunikační projekty, komplexní dodávky. Typický představitelem tvorby komplexních řešení na zakázku je letecký průmysl. Pro tyto společnosti představuje možnost provázání všech aktivit na rozpis materiálu dolů a nahoru pomocí čísla seiban velmi účinný nástroj řízení výroby. Je to také cesta jak pomoci či chránit zákazníka, aby dostal zakázku včas a kompletní. [1, 2] Uplatnění metody Seiban v IFS Aplikacích - zpracování dynamické objednávky IFS Aplikace představují jeden ze světových ERP řešení, orientující se zejména na oblast výroby. Jako moderní podniková aplikace akcentuje současné potřeby zákazníků a nabízí ve svém portfoliu osvědčené metody řízení výroby. Dle konkrétního procesního modelu si zákaznická organizace může zvolit mezi Kanbanem, MRP, CRP (Capacity Requirements Planning) či výše zmíněným Seibanem. Seiban je v IFS Aplikacích, resp. v modulech týkajících se výroby, zahrnut jako obecný princip pro řízení výroby formou tzv. zpracování dynamické objednávky (Dynamic Order Processing, dále jen DOP). DOP je typicky používán u výroby či montáže na zakázku (Make/Assemble to Order). Zpracování dynamické objednávky kombinuje metody MRP II a Seiban do jednoho systému. Všechny komponenty, které tvoří finální výrobek, jsou objednány u jednotlivých zákaznických objednávek a spravovány/monitorovány pomocí identifikačního čísla zpracování dynamické objednávky – tzv. Id DOP. Funkce DOP nabízí možnosti konfigurace, vázání a stanovení skutečných nákladů pro zákaznické objednávky, nákupní objednávky a výrobní zakázky. Ve většině situací, kdy se jedná o výrobu na zakázku, je požadováno potvrzení data dodání, které je zkontrolováno z hlediska materiálu i kapacity. To musí být provedeno uvnitř procesu objednávky. Jakmile je objednávka potvrzena, je zpracování velmi podobné běžnému plánování na sklad. Metoda DOP v systému IFS Aplikace přináší tyto výhody: Praktické využití Seibanu v akciové společnosti TOSHULIN Charakteristika společnosti Výrobní společnost TOSHULIN úspěšně působí na trhu již více než padesát let a historicky je svázána s "baťovskou kulturou práce". Hlavní podnikatelskou aktivitou je výroba svislých soustruhů a obráběcích center (víceúčelový stroj, umožňující několik typů činností, jako je soustružení, frézování, broušení). Převážná část produkce jde na export (Francie, Rusko, USA) a mezi významné zákazníky patří např. Rolls Royce, General Electric. Mimo to společnost poskytuje generální opravy jak pro svá strojní zařízení, tak pro stroje od cizích výrobců. V rámci oprav se stroje uvádí mechanicky do stavu, kdy vyhovují výrobním požadavkům nebo dochází k upgradu o celou generaci (nové řídící systémy). Z důvodu provádění generálních oprav musí společnost udržovat určitou výši skladových položek, kterých je poměrně vysoký počet, v současnosti dosahuje cca 166 000. Vzhledem k velikosti podniku (370 zaměstnanců, obrat 650 mil. Kč), typu a náročnosti výroby bylo pro řízení podnikových procesů vybráno světové ERP řešení - IFS Aplikace, jehož systémovým integrátorem se stala společnost Altec. Systém je v provozu od roku 2004 a řídí výrobu, distribuci, finance a údržbu. Jedná se o poměrně rozsáhlý projekt, systém obsluhuje celkem 180 pojmenovaných uživatelů. Výroba typu "engineer-to-order" Charakter výroby společnosti lze obecně označit jako "engineer-to-order" (inženýrské práce na zakázku). Tento způsob výroby je typický tím, že v okamžiku příjmu zakázky není tato zakázka předem přesně technicky specifikovaná. Existuje pouze zevrubná představa o tom, jak bude strojní zařízení vypadat. Práce na zakázce tedy začíná inženýrskou prací neboli návrhem řešení. Navíc vyjasnění toho, jak má stroj vypadat ze strany zákazníka, někdy trvá týdny až měsíce. Roční produkce se pohybuje v řádu desítek strojů. Základní typy zakázek V okamžiku nabírání zakázky se tedy plánuje s velkou mírou neurčitosti a existuje v ní mnoho poruchových vlivů. Vyrábí-li se např. prototyp, může to ovlivnit i výrobu dodavatele, pro kterého to taktéž může být prototyp. Plánování výroby této jednoúčelové těžké strojařské robotiky, která není přesně specifikována v době zadání, je tak značně obtížné a nelze ji tím pádem přesně naplánovat. Je to tedy něco úplně jiného než výroba v automobilovém průmyslu, kde jsou předem schválené typy součásti (zapalování atp). Řada komponent pro stroj se teprve nakreslí a vyzkouší na daném výrobku. Přičemž průběžná doba výroby se pohybuje v rozmezí 7-14 měsíců. Navíc dochází při výrobě i k inovaci těchto strojů, např. z důvodu technologických novinek dodavatelů či požadavkům zákazníků, kteří si přejí např. silnější motor. Tento fakt dokládá i sledovaný údaj s názvem průměrná míra customizace (jaké % části stroje je nové), která se pohybuje mezi 5 až 30%. Základní otázky výroby Samotné tvorbě zakázky předchází vyřešení základních otázek týkající se zákazníka (co potřebuje zákazník, kdy, kde a kolik). Z těchto údajů se odvozují požadavky výroby, která pro zakázku potřebuje určité komponenty. Komponenty jsou buď na skladě, vyrobeny (systém zakládá výrobní zakázku) nebo nakoupeny. Všechny příslušné činnosti však směřují k určitému termínu. Odpověď na otázky výroby může dát známý model MRP II. MRP II se dívá na to, co potřebujeme, co máme a nemáme a zda to vyrobíme, nakoupíme nebo vezmeme ze skladu. V MRP II se však ztrácí cenná informace, na jakou konkrétní zakázku se vyrábí či nakupuje. Pro identifikaci zakázky je využíván právě koncept Seiban, resp. DOP. Seiban přiřazuje zakázce číslo, které umožňuje vyrábět či objednávat veškeré komponenty na zakázku, nikoli jen koncový stroj. Číslo zakázky, přiřazené systémem automaticky, tzv. „DOP záhlaví“ se táhne vším a je přiřazeno veškerým výrobním či nákupním plněním (výrobní zakázka, nákupní požadavek atd.). V ERP systému je navíc možno rozhodnout, zda-li se budou skladové položky nakupovat neadresně přes MRP II (šrouby, kabely) např. na základě mechanismu udržování minimální skladové zásoby nebo objednávat adresně přes DOP. Přičemž většina je nakupována na zakázku. Speciální variantu při nákupu režijního materiálu reprezentuje metoda neadresné DOP (např. ložiska s dlouhou dodací lhůtou). Využívá se tehdy, kdy materiál půjde na zakázku, ale není jasné, na kterou. Nenakupuje se tedy na minimální skladová množství. Ve chvíli přijetí zakázky, která daný materiál potřebuje, lze tento materiál rezervovat již na konkrétní DOP objednávku. Schéma tvorby záhlaví DOP Celý proces tvorby zakázky z hlediska zpracování v IFS Aplikacích je zobrazen na obrázku č. 1. Začíná vytvořením prodejní nabídky a jejím následným převedením na zákaznickou objednávku. Zákaznická objednávka může být však založena i ručně či na základě servisního požadavku. Informace o zákaznické objednávce jdou dále do útvaru konstrukce, která začne pracovat na výrobní struktuře, tj. co se bude vyrábět a rámcově také z čeho. Výrobní struktura se vytváří v podstatě ze skladových položek, protože vše, co je součástí výrobní struktury, musí projít skladem, ať už je to vyráběno či nakupováno. Informace z konstrukce jsou pak předány do útvaru technologie. Ten pomocí technologických postupů stanoví, jak se navržený stroj vyrobí. Dále také rozhoduje z technologického hlediska, které komponenty se budou vyrábět uvnitř podniku či jinde. Samozřejmě může dojít k situaci, kdy konstrukce navrhne stroj, který technologie označí jako nevyrobitelný třeba z důvodu již nedodávaného materiálu. Celý návrh se proto vrací zpět do konstrukce k přepracování. Současně jdou informace o zakázce do výroby, která vytváří záhlaví DOP a DOP strukturu (obsah zakázky). Tvorba DOP je ve společnosti TOSHULIN nastavena dle interních procesů jako záležitost výroby, nikoli konstrukce či technologie. DOP může být skutečně spuštěna nebo rozplánována až tehdy, když je vytvořena výrobní struktura. Institut záhlaví DOP reprezentuje číslo – Id DOP vygenerované systémem (obr. č. 2). DOP strukturu vytváří výroba buď tím, že převezme již vytvořenou výrobní strukturu, a ta tím pádem představuje pro novou zakázku teoretický předpis. Výroba si samozřejmě nataženou výrobní strukturu může pro své účely upravit či úplně přeskládat. Taktéž ji může vytvořit přímo ručně. Zejména se jedná o záležitosti, které jsou známé a je možno je tak do struktury DOP dát přímo a začít je okamžitě vyrábět či nakupovat. DOP struktura tak představuje konkretizaci výrobní struktury. Obr. 1: Schéma dynamického zpracování objednávky ve společnosti TOSHULIN Záhlaví DOP se dále rozpadá skrze stromovou strukturou na jednotlivé objednávky DOP (obr. 3). Rozplánování záhlaví DOP je řízeno dle výrobní struktury, technologických postupů, skladových položek, konečného data, způsobu plánování (dopředné, zpětné lze určit pro každé DOP zvlášť), kalendáře (nákup, výroba atd.). Tato stromová struktura, která obsahuje řadu větví, se dá znázornit i graficky pomocí Ganttova grafu. V současnosti společnost eviduje 684 záhlaví DOP a 264 000 objednávek DOP. DOP objednávka (DOP Order) navíc po převzetí výrobní struktury rozplánovává zakázku termínově a nese tak informaci o časové náročnosti. Systém dle požadovaného data dodání zakázky naplánuje podle technologických dat co a kdy je třeba provést. Jedná se o tzv. zpětné plánování. Následné převedení DOP do stavu platné (tzv. uvolnění) dochází nejčastěji ke vzniku výrobní zakázky či nákupní objednávky. Systém navíc dovoluje uvolnit objednávky DOP jednotlivě či po částech (větvích stromu). Obr. 2: Záhlaví DOP a stromová struktura DOP v TOSHULIN Obr. 3: Objednávka DOP v TOSHULIN V čem pomáhá Seiban Výhody konceptu Seibanu je možno demonstrovat na příkladu tzv. "ukrádání" zakázek. Firma vyrábí dva podobné stroje, do nich jdou stejná ložiska. Dodání prvního ložiska je přislíbeno na 15. den daného měsíce, druhého ložidska pak na 20. den téhož měsíce. Samozřejmě platí, že se musí dodržovat všechny termíny, aby byly stroje vyrobeny. Může dojít k situaci, že dodavatel např. udělá zmetek a nedodá první ložisko, nýbrž až to druhé slíbené, které je dodáno 20. den daného měsíce. Následkem toho se "ukradne" druhé ložisko pro první zakázku z důvodu dodržení časového limitu zakázky. Těmito problémy se však MRP II nezabývá a dokáže je řešit právě koncept Seiban, pomocí kterého se situace dá uřídit. Hlavní síla Seibanu je právě v tom, že jasně říká, co kam patří od začátku, tj. od okamžiku, kdy se komponenta přijme na sklad z nákupu či výroby. Systém tak umožní dopředu rezervovat materiál pro svou zakázku. Což se v prostředí TOSHULIN děje pomocí tzv. převýšení a zohlednění. Prakticky to znamená rezervaci volného dílu z jiné DOP objednávky, pokud se objednávky nekříží termínově. Plánovači výroby mají totiž možnost navrhnout výrobu více dílů než je požadováno v DOP objednávce. Hlavním důvodem je ekonomičnost výroby těchto dílů, protože výroba jednoho či dvou dílů se nevyplatí. Plánovači již vědí, že díly se v budoucnu upotřebí na jinou zakázku, takže si udělají tzv. převýšení a nechají vyrobit více kusů. Systém si pak sám hlídá, kolik má převýšení, na jaký stroj a na kdy. [4] Martin Kvapilík, ředitel interního auditu TOSHULIN, uzavírá celou problematiku následovně: "Základní úlohou informačního systému je dodat vše potřebné k určitému termínu tak, aby se zakázka mohla vyexpedovat. Což nám umožňuje právě koncept DOP, který se prolíná celou naší výrobou." O společnosti IFS Společnost IFS patří mezi TOP 10 dodavatelů světových podnikových řešení s výrazným zaměřením na oblast výroby. IFS Aplikace jsou k dispozici také na českém a slovenském trhu a jsou dodávány společností IFS Czech, výhradním zástupcem IFS AB. Jediným systémovým integrátorem IFS Aplikací v ČR a SR je společnost Altec. Literatura Článek byl publikován na konferenci Systémová integrace 2006 a uveřejněn v časopise IT Systems 7-8/2006. 10.10.2006 - Hana Klčová, Jiří Špelina - četlo 35303 čtenářů.

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

|

|

|