Řízení výroby v systému AROP

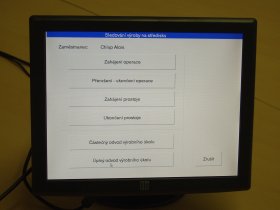

Společnost ARSIQA system se zapsala do povědomí uživatelů svým systémem dynamického plánování výroby (systém AROP) postaveném na konceptu MSO (Modelování, Simulace, Optimalizace). Tato případová studie si klade za cíl ukázat, že systém AROP nezaostává ani v úrovni přímého řízení a sledování výroby. Výsledky dvou implementací popsaných v této případové studii byly zahrnuty do typového projektu systému AROP a jsou tudíž dostupné pro všechny další uživatele systému. Přímé sledování výroby ve společnosti OK Záchlumí Akciová společnost OK Záchlumí se zabývá výrobou zemědělských strojů, které dodává na trh podle objednávek prodejců pro český, rakouský a německý trh. Požadavkem firmy při zavádění systému řízení AROP byla zjednodušená evidence hotové výroby ve výrobních střediscích. Evidenci výroby provádí namísto mistrů či určených pracovníků pro sběr dat přímo zaměstnanci strojnických profesí v samotných provozech. Provozní prostory v OK Záchlumí jsou z hlediska čistoty prostředí typickými pracovišti strojnického zaměření. Jde o pracovní místa, která jsou přes všechna opatření zatížena prachem a kovovými pilinami, pracovníci zde pracují v rukavicích potřísněných různými oleji a jinými mazacími prostředky, přenášejí těžké kovové díly, navíc se pohybují v prostředí, které je zasaženo vibracemi točivých strojů. Z toho všeho nutně vyplynuly požadavky na technické parametry zařízení určená pro sběr dat při dílenské evidenci výroby. Jako dodavatel koncových zařízení (terminálů) byla vybrána pražská firma Ackermann, která doporučila jako koncový terminál dotykový 15-ti palcový LCD panel značky ELO a řídící lokální PC značky XtendedLan. Panel (se stupněm odolnosti 2) se vyznačuje vysokou odolností proti všem škodlivým vlivům okolního prostředí, včetně potřísnění agresivními kapalinami, navíc je jeho displej kryt bezpečnostní fólií, která zabraňuje poškození dotykové plochy. Fólie je vyměnitelná a je možno ji po snížení průhlednosti opakovaně obměňovat. Obr. 1 Dotykový LCD panel ELO se spuštěnou aplikací

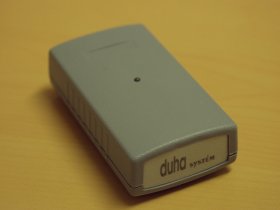

Vlastní řídící PC je uloženo v nevelké krabici o rozměrech cca 17 x 12 x 5 cm opatřené větracími mřížkami. PC neobsahuje větraný zdroj, pevný disk a ani procesor nemá aktivní chlazení. Pevný disk ve všech jeho funkcích zastupuje přepisovatelná paměťová karta typu Compact Flash o velikosti 3 GB. Dotykový panel spolu s řídící jednotkou je ukryt pod kovovým rámem s přesahujícím profilem a upevněn ke zdi. Tím je zaručena téměř stoprocentní ochrana proti poškození. Obr. 2 Řídící jednotka vzdáleného terminálu

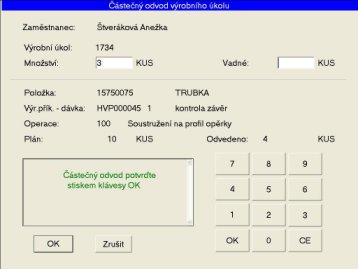

K tomuto terminálu je připojen snímač zaměstnaneckých elektronických identifikačních karet. Sejmutím identifikačních údajů pracovníka z karty začíná sběr dat. Obr. 3 Snímač elektronických karet od firmy Duha systém

Sběr dat je realizován prostřednictvím osmi popsaných terminálů rozmístěných na vhodných místech ve výrobních střediscích. Na každém terminálu je po startu operačního systému (MS Windows XP Professional) automaticky přihlášen implicitní uživatel, který automaticky spustí rezidentní program určený pro sběr dat. Okno grafického uživatelského rozhraní rezidentního programu je zobrazeno na panelu terminálu a aplikace je připravena přijímat povely obsluhy. Možnost vkládání číselných údajů zajišťuje softwarová klávesnice. Okolním podmínkám je rovněž přizpůsoben vzhled aplikace – na panelech je použita maximální velikost fontu. Obr. 4 Panel aplikace po vložení číselných údajů

Technologie sběrného dotykového terminálu v systému AROP zajišťuje sběr dat pro tyto procesy a činnosti:

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

Řízení výroby v podniku POLL

Společnost POLL, s.r.o. je výrobcem řídích jednotek používaných v kolejových vozidlech různých výrobců. Tyto jednotky jsou provozně velmi namáhány a proto je při výrobě kladen velký důraz nejen na jejich vlastní kvalitu ale i na jejich odolnost proti dlouhodobým vibracím a ochranu proti prachu a vlhkosti okolí.

Nasazení systému AROP ve společnosti POLL bylo proto spojeno s požadavkem zákazníka na implementaci systému sledování pohybu důležitých vyráběných dílů ve výrobním procesu podle jejich původu. Požadované sledování výroby tedy musí splňovat podmínky sledovatelnosti a zpětné sledovatelnosti (traceability). Dále byl dán požadavek na přímé řízení jakosti, aby při zjištěných závadách bylo snadné odstranit příčiny těchto závad. Firma tak z hlediska jakosti bude splňovat normy ISO. Zákazník navíc trval na rychlé, snadné a bezprostřední evidenci práce na jednotlivých výrobních dílnách a pohybů na skladech přímo pracovníky, kteří tuto práci provádějí a nemohou se z časových důvodů vzdalovat od svých pracovišť.

Prostor pro sledování dílů byl vymezen skladem nakupovaného materiálu, meziskladem pro vyráběné díly a dílnami určenými k evidenci dokončené výroby. Počet sledovacích bodů byl stanoven poměrně malý (cca 5) a z toho vyplývala technologie řešení závislá rovněž na objemu investic, které se zákazník rozhodl vynaložit na požadovaný systém. Proto bylo zvoleno co nejjednodušší řešení bez uplatnění systému s on-line datovým propojením mezi snímači dat a databází systému AROP.

Již před nasazením systému AROP se ve společnosti POLL používaly štítky s čárovými kódy pro označení důležitých elektronických součástek (nakupovaný materiál), dohotovených desek osazených elektronickými součástkami (meziskladové díly) i celé řídící jednotky. Této skutečnosti bylo využito při vlastním návrhu řešení systému.

Již v úvodní analýze byly za účelem sběru dat zvoleny mobilní terminály představující programovatelné čtečky čárových kódů, které byly následně vybaveny aplikací pro bezchybný a uživatelsky pohodlný způsob ovládání při snímání identifikačních údajů z výrobního provozu. Jako dodavatel základní části identifikačního systému i příslušného softwarového vybavení byla vybrána pražská společnost PointX. Ta pro daný účel doporučila hardware značky Psion Texlogix. Mobilní terminály a programovatelné čtečky čárových kódů Psion Texlogix mají poměrně velký displej pro snadné ovládání aplikace i kontrolu snímaných údajů. Vyznačují se též velkou odolností proti škodlivým vlivům okolního prostředí i pádům přístroje na zem, čímž je zaručena dlouhá životnost těchto zařízení.

Obr. 5 Programovatelná čtečka čárových kódů Psion Texlogix

vybavená operačním systémem Microsoft Windows CE

(Klikněte na obrázek pro zvětšení)

Vlastní softwarová aplikace byla řešiteli společnosti ARSIQA system pojata jako "otevřená", což znamená, že pomocí nastavení konfiguračních parametrů aplikace je možno uživatelsky škálovat rozsah a typ údajů, které jsou ze čteček přenášeny do systému AROP. Této skutečnosti bylo efektivně využito při provozním vylaďování celého systému řízení výroby, při němž se průběžně příslušné konfigurační parametry několikrát měnily, dokud nebylo dosaženo všech požadovaných cílů.

Mobilní terminály sběru dat jsou prostřednictvím dokovacích stanic propojeny přes ethernetový konektor s podnikovou sítí a přes FTP protokol přenášejí data ihned po svém uložení v dokovací stanici do příslušné importní složky na datovém serveru. Na tomto serveru je rezidentně spuštěn importní program, který v požadovaných intervalech prohledává obsah importní složky, nalezené soubory zpracovává a data ukládá do databáze systému AROP.

Chyby, které nastanou při importu dat do databáze, jsou zaznamenány do zvláštního protokolu, jehož obsah je možno v systému AROP bezprostředně monitorovat a na nesrovnalosti vzniklé při snímání dat patřičným způsobem reagovat. V definovaných případech – jako např. nesprávné pořadí nahlášení ukončených operací technologického postupu (což jako nedodržení technologické kázně systém AROP nedovoluje) – je možno nežádoucí stavy interaktivně napravit a umožnit tak zpracování původních souborů bez nutnosti nového snímání dat. Tím je zajištěno, že nebude subjektivně ovlivněna doba trvání technologické operace, která je automaticky detekována systémem na základě snímání času zahájení a času ukončení operace přímo ve výrobním procesu.

Implementovaný systém pokrývá následující procesy:

- výdej nakupovaného materiálu do výroby

- výdej vyráběných dílů z meziskladu do výroby

- hromadný výdej nakupovaných materiálů a vyráběných dílů na kooperované operace

- zahájení technologické operace (výrobního úkolu)

- přerušení (dokončení) technologické operace (výrobního úkolu) a to bez uvedení nebo s uvedením výrobních čísel, na nichž operace probíhala

- evidence neshod nastalých při provádění operací na dílech identifikovaných výrobními čísly

- evidence dobrých a neshodných dílů (mezioperačních součástí), které se vracejí z kooperovaných operací

- začátek řešení neshody – opravy na dílech s výrobními čísly

- ukončení řešení neshody – opravy na dílech s výrobními čísly a záznam výsledku opravy

- upřesnění a korekce spotřeb materiálu podle dodatečně zjištěné skutečnosti

26.08.2008 - Radim Lhoták - četlo 34633 čtenářů.

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

|

|

|