Plánování a optimalizace zakázkové výroby v systému AROP

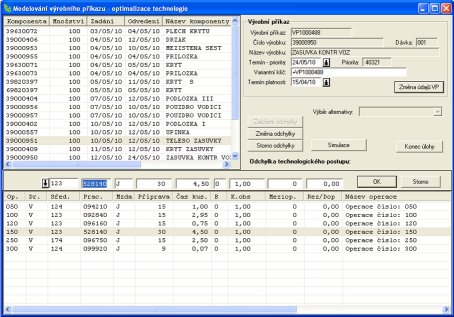

Informační systém AROP používá netradiční koncept pro plánování a řízení výroby, který se nazývá MSO (Modelování, Simulace, Optimalizace). Toto pokročilé dynamické plánování výroby je výjimečné použitými metodami a snadným ovládáním ze strany uživatele. Je-li vhodně začleněno do celostního modelu výrobní organizace, pak může být významným zdrojem konkurenčních výhod. Následující článek přináší informace o novinkách v oblasti plánování zakázkové výroby tohoto, na českém trhu unikátního softwarového řešení. Kompozitní model výrobní organizace v systému AROP zahrnuje vedle pokročilých metod plánování výroby rovněž přípravu výroby, řízení nákupu, řízení zásob, přímé řízení výroby, řízení jakosti a v neposlední řadě i automatizovanou úroveň sběru dat z výroby na bázi technologií čárových kódů. Ve vazbě na volitelný ERP systém pokrývající logistické a ekonomické procesy lze získat zajímavé řešení s příznivým poměrem cena/kvalita/přidaní hodnota - zejména pro malé a středně velké výrobní podniky. AROP lze integrovat např. s Helios Orange, Microsoft Dynamics NAV, WAM S/3, Altus Vario, ERP třídy Byznys a dalšími systémy. Interaktivní podpora optimalizace plánu výroby Základním optimalizačním opatřením pro zlepšení průchodnosti plánované výroby výrobními kapacitami je vhodná volba technologie a způsobu výroby. V rámci takové volby je možné zaměnit pracoviště na kritické cestě za méně vytížené, využít externích kapacit převedením výroby z vlastních výrobních prostředků do kooperací, nastavit vhodné technologické alternativy podle plánovaných výrobních dávek, alokovaných zdrojů a podobně. Pro potřeby dynamického modelování technologických variant výroby a optimalizace časového rozvrhu slouží v systému AROP tzv. odchylné postupy, jejichž existence i platnost je vázána na konkrétní výrobní zakázky. Pro každý produkt v dané plánované výrobní zakázce je možné vytvořit speciální technologický postup platný právě pro tuto zakázku. Je tak možné modifikovat technologické normativy výrobků, jednoduše a pohodlně modelovat a konfigurovat výrobní zakázku tak, aby bylo dosaženo jejího optimálního průtoku výrobním systémem. Tato konfigurace se přitom nikterak nedotkne výchozí technologické dokumentace výrobků a respektuje technologické sledy operací podle schválené dokumentace formou předloh, které plní formu závazných skeletů pro pracovníky plánovacího útvaru. Obr. 1: Optimalizace plánu výroby

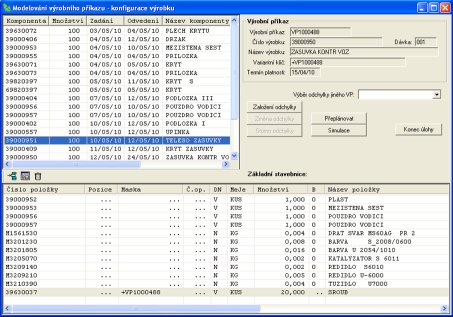

Součástí pracovního okna pro optimalizaci plánu výroby jsou rovněž funkce zajišťující změnu priority výrobní zakázky, změnu variantního klíče pro volbu předem definovaných variant provedení výrobků, či změnu termínu platnosti výrobního příkazu. Lze tak z jednoho místa zajistit změnu řazení zakázek a změnu provedení výrobku podle expertní úvahy pracovníka provádějícího optimalizaci. Konfigurátor výrobku v zakázce Další novinkou v systému AROP je dynamický konfigurátor výrobků v zakázce. Vedle výše uvedeného interaktivního nástroje pro optimalizaci časového plánu výroby tak může uživatel získat rozsáhlé možnosti pružného a uživatelsky přístupného modelování zakázkové výroby se snadnou konfigurací produktů v libovolné odchylce od základních výrobkových představitelů, aniž by byla dotčena jejich původní technická dokumentace. Konfigurátor nevytváří nepružné struktury zakázkových kusovníků, které je nutné pracně aktualizovat při každé změně konfigurace výrobku, nýbrž využívá unikátní metodu rozdílových pozic na úrovni samotné technické dokumentace. Výhodou takového přístupu je, že výsledná výrobní zakázka zůstává součástí dynamického plánu výroby a promítají se do ní veškeré konstrukční a technologické změny zcela automaticky. Totéž platí samozřejmě i pro změny plánovaných požadavků. Obr. 2: Panel pro konfiguraci výrobku v zakázce

Oba nástroje optimalizace a konfigurace výrobní zakázky disponují funkčními tlačítky, kdy lze jediným kliknutím přeplánovat rozpis výrobních komponent či provést novou simulaci výroby a získat tak v reálném čase informace o nové skladbě zakázky a jejím lhůtovém rozvržení. Dynamické plánování výroby v systému AROP má okamžitý automatický dopad i do nákupu materiálu a přímého řízení výroby, takže může být silným nástrojem pro racionalizaci celého výrobního procesu. 29.08.2010 - Radim Lhoták - četlo 33944 čtenářů.

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

| Jméno | ||

| Opište kód : | |

|

| Text *) |

||

|

|

|