Odpověď na tuto otázku přináší dva praktické příklady, které odrážejí aktuální požadavky českých průmyslových výrobců. Tyto příklady ukazují, jak je možné kanbanový koncept využít jiným způsobem, než je v praxi našich podniků obvyklé, či jak tradiční "tah na bránu" vylepšit o dosud nevyužívané prvky. Nejprve se ale podívejme, jak Kanban funguje a jaké přínosy má jeho tradiční využití.

Co je to Kanban?

Fungování metody Just-in-Time (JIT) lze vysvětlit v zásadě dvojím způsobem. Modernější přístup ji charakterizuje jako systém, který vede k úspoře času v celé průběžné době výrobku. Tím přináší výrazné snížení nákladů a zvýšení produktivity práce. Druhé, tradiční pojetí spočívá ve využití JIT pro řízení jednotlivých stupňů výroby či mezi jednotlivými provozy. Obecně je pak v případě jednotlivých pracovišť možno jako JIT chápat i princip Kanban.

Jak se používá?

Kanban je vhodným nástrojem pro dílenské řízení výrobního procesu a plánování výroby. Zjednodušeně řečeno: celý systém funguje tak, že jednotlivá pracoviště, výrobní linky apod. vyvolávají své aktivity u předcházejícího výrobního stupně přímo - prostřednictvím tzv. kanban karty. Na tomto základě se vytváří samořídící regulační - kanbanové okruhy. Tyto okruhy předpokládají decentralizaci řízení zakázek. Při určování priority "co vyrábět dříve" vycházíme z počtu jednotlivých objednávek, jejich vztahu k požadovaným výrobkům a dalších pravidel. Tato metoda, činí kanbanové pracoviště méně závislým na okolí, aniž by to pochopitelně oslabilo jeho schopnost plnit cíle podniku jako celku. Tato metoda se však rozšiřuje i do dodavatelsko-odběratelských činností v podnikových řetězcích (SCM). Z pohledu plánování a řízení výroby se jedná o využití principu tahu (pull), kdy se vyrábí pouze to, co požaduje zákazník.

Víc než ladění výroby

Kanban se vyznačuje optimálním plánováním skladových zásob a jejich efektivním doplňováním v souladu s průběhem spotřeby při výrobním procesu. Tím čerpá z bohatých historických zkušeností japonských firem. Japonský Kanban je přitom někdy chybně popisován jako prostá technika řízení JIT, která se snaží udržet minimum zásob na skladě. Zahrnuje však více než ladění výroby a systémy dodavatelských plánů, které zabezpečují minimalizaci zásob dodávkami na právě požadované místo. Tato skutečnost také podporuje změnu a inovaci podnikových procesů v rámci pracovišť. Členové pracovních týmů jsou přitom zodpovědní za konkrétní činnosti a jsou motivování k účasti na neustálém zlepšování (Kaizen) kanbanového procesu.

Přínosy tradičního Kanbanu

Nejčastěji zdůrazňovaný přínos je snížení zásob. Dále zajištění systémového toku informací v celém procesu výroby a dodávek dílů, založeného na sledování předem určeného stavu zásob. Podpora plynulosti výroby při nárůstu sortimentu, zmenšení pracnosti plánování (tzn. tvorby plánu i jeho kontroly). V neposlední řadě se jedná se o otevřený systém pro řízení, který umožňuje lepší přehledu o stavu výroby a zásob rozpracované výroby i úsporu přepravních nákladů.

Přínosy Kanbanu pro české podniky

Z rozhovorů s odpovědnými pracovníky společností Narex Česká Lípa a Toyota Peugeot Citroën Automobile Czech, kteří také poskytli informace k oběma uvedeným příkladům, však vyplývají pro české firmy i další výhody.

Kanban je jednoduchý, technicky nenáročný a flexibilní systém dílenského plánování "otevřený" pro všechny pracovníky a výrobní týmy. Mezioperační zásoby se mohou omezit jen na bezpečnostní zásoby a zásoby nedokončené výroby je možné radikálně redukovat. Celý proces výroby se zjednodušuje. Aplikace Kanbanu vede ke zvyšování spokojenosti zákazníka i díky redukci času potřebného pro splnění objednávky. Nezanedbatelné je i výrazné snížení úsilí vynaloženého na procesy s minimální přidanou hodnotou související s výrobou a přepravou zásob materiálů, komponent atd. Celkově nižší náklady spojené s dopravou informací, které jsou navíc rychlé a přesné. Ve výrobních podnicích tato metoda také umožňuje delegování zodpovědnosti pracovníkům přímo na linkách.

|

Jak Kanban řídí dodavatelské vztahy? První příklad netradičního využití kanbanového konceptu pochází ze společnosti Narex Česká Lípa. Ta provozuje ERP systém ORAKISS a v jeho rámci také metodu Kanban. Ta se využívá k řízení interních i externích dodavatelských vztahů.

Externí kanbanový okruh představuje dodávky materiálu externím dodavatelem přímo na místo spotřeby (výroba, montáž, expediční sklad, náhradní díly). Množství a spotřebu položek na pracovištích sleduje dodavatel a dodává položky ve stanovených termínech a potřebném množství. V ERP systému je podpořen příjem těchto položek na skladová místa, a také automatické vytvoření objednávky podle číselné řady dodavatele, což je nutná podmínka pro příjem položek z důvodu následného párování příjemky s přijatou fakturou. Součástí systému je i příjem faktury v elektronické podobě.

Interní kanbanový okruh představuje vazbu mezi místem spotřeby a zdrojem materiálu.

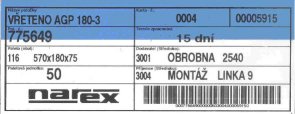

Tyto okruhy se dělí dle typu zdroje. V prvním případě je zdrojem sklad, v druhém výrobní příkaz polotovaru. Jak funguje sklad? Nositelem informace o nedostatečném množství položky na pracovišti je kanbanová karta, která obsahuje informace o položce, jejím spotřebiteli a zdroji, množství a typu obalu položky a informace o konkrétní kartě. Tyto informace jsou zaznamenány na kartě ve formě čárového kódu. Jeho přečtením se pak dostávají informace o stavu položek na pracovišti do informačního systému. Zde se automaticky generuje požadavek na přesun položky z místa zdroje na cílové pracoviště. Tento požadavek je jedním ze standardních typů požadavků na přesun v ERP systému. Požadavky jsou vydávány pomocí modulu fronty práce skladu, čímž se položka se všemi potřebnými parametry (obal, množství, kvalita atd.) dostává z místa zdroje na cílové pracoviště. Každá položka je pak doplněna o kanban kartu a tímto je kanban okruh uzavřen. Na pracovišti jsou položky k dispozici pro následné zpracování do polotovaru nebo přímo finálních výrobků. Při ukončování výrobních příkazů jsou položky ze skladů zpětně odepsány podle kusovníku spojeného s výrobním příkazem - rozpisem. Výroba polotovarů Načtení kanbanové karty představuje impuls k naplánování výrobního příkazu pro načtenou položku a potřebné množství. Po vyrobení polotovaru a jeho ukončení v ERP systému načtením čárového kódu karty slouží tato informace také k odebrání požadavku na výrobu polotovaru. Vyrobený polotovar je přesunut v definovaném množství z místa výroby na cílové pracoviště a doplněn o kanbanovou kartu. Bez plánování se neobejdeme Jedním z podstatných rysů položky je typ plánu, který určuje, zda je položka řízena metodou Kanban nebo tlačnou metodou MRP II. Položky řízeny tlačným systémem jsou na zdrojových skladech blokovány na základě rozpisů výrobních příkazů a teprve jako blokované jsou vydávány. Na druhé straně kanbanové položky blokovány nejsou. Položky obou typů jsou brány do bilančních výpočtů, které provádějí materiálové a lhůtové porovnání zdrojů položek a výrobních plánu finálních výrobků. Výsledem těchto bilancí jsou návrhy na objednání nakupovaných položek nebo výrobu polotovarů. Součástí podkladů pro objednávání jsou také hodnoty průměrných spotřeb kanbanových položek, které jsou vypočítávány z dat řízení materiálu a výroby z ERP systému. Softwarová obsluha kanbanových karet Software sloužící k údržbě a obsluze kanbanových karet umožňuje jejich zakládání, tisk, řízení jejich oběhu v kanbanových okruzích, sledování četnosti čtení a další statistické údaje. Software rovněž dokáže načíst čárový kód karet a přes ODBC rozhraní je přenést do ERP systému. Příklad Kanban karty ve společnosti Narex |