5. Adaptivní regulace dynamických výrobních procesů

Nadstavbové moduly Adaptive Manufacturing Control jsme si představili již v předchozí kapitole při popisu základní struktury systému. Nyní se podíváme podrobněji na postupové kroky a principy fungování jednotlivých složek tohoto specifického řešení.

Jak jsme již uvedli dříve, cílem adaptivní regulace je zajistit hladký průběh zakázek výrobou, dodržování termínů, kratší průběžné doby, vyšší výkonnost výroby a další aspekty vedoucí k zeštíhlování výrobních procesů a uspokojení zákazníka. Některé dílčí cíle se však navzájem vylučují (např. krátké dodací lhůty často snižují likviditu) a najít ideální řešení je velmi těžkým úkolem. PSIpenta.com proto nabízí ve svém řešení AMC automatizované mechanismy a ukazatele pro regulaci likvidity, které pomáhají řešit právě tento zmiňovaný konflikt cílů.

AMC moduly rozšiřují standardní funkčnost systému PSIpenta.com ve třech oblastech. První z nich je oblast kmenových dat, kde systém prostřednictvím samoregulačních mechanismů – SRM provádí prognózy spotřeby jednotlivých položek a vypočte a následně reguluje dispoziční řídící veličiny typu objednací množství, pojistná zásoba, bod objednání apod. Následně probíhá dynamická synchronizace procesů – DSP, jejímž úkolem je online sledování a řízení reálných zakázek a operativní řešení vzniklých problémů (např. zakázka se dostává do skluzu). Poslední oblastí, kterou se adaptivní regulace zabývá, je řízení kapacit, kterým se zabývá DSP3 – trojrozměrná konstelace vytížení kapacit.

SRM – samoregulační mechanismy

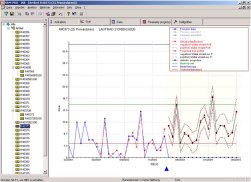

Samoregulační mechanismy řešení Adaptive Manufacturing Control slouží k udržování aktuálnosti kmenových dat (informace o položkách, způsobu výpočtu objednávek atd.) a vytváření prognóz budoucí spotřeby jednotlivých položek na základě historie spotřeby a známých budoucích potřeb. Tyto prognózy jsou pak podkladem pro tvorbu optimální dispoziční strategie, výpočtu pojistné zásoby, minimálního objednacího množství apod. Součástí SRM jsou i nástroje pro ABC/XYZ analýzu.

Obr. 14: Prognóza spotřeby/prodeje položek

(Klikněte na obrázek pro zvětšení)

Obr. 15: ABC/XYZ analýza

(Klikněte na obrázek pro zvětšení)

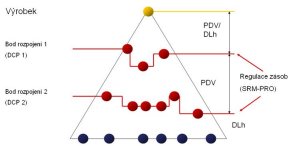

SRM dále pomáhá nalézt bod rozpojení výroby na zakázku, který se využívá pro optimalizaci procesů předzásobení a výroby polotovarů. Zabraňuje vzniku a udržování nadbytečných zásob, které jsou automaticky rozpoznány a vydány do výroby v nejkratším možném termínu. K dispozici je také množství simulačních funkcí.

Obr. 16: Bod rozpojení na zakázku

(Klikněte na obrázek pro zvětšení)

Součástí SRM je také analýza typických provozních hodnot a stavu jednotlivých strojů nebo jejich skupin a následný výpočet nových výkonových parametrů odpovídajících reálnému stavu. SRM měří neproduktivní časy a upravuje nastavení tak, aby byl výsledný obraz co nejbližší realitě. Kromě čekání patří k neproduktivním časům také předávání materiálu definované v systému pomocí matice dob předání mezi jednotlivými pracovišti. Na základě odhalení těchto neproduktivních časů pak lze určit skutečné průběžné doby výrobních zakázek.

Obr. 17: Provozní charakteristika pracoviště

(Klikněte na obrázek pro zvětšení)

DSP – dynamická synchronizace procesů

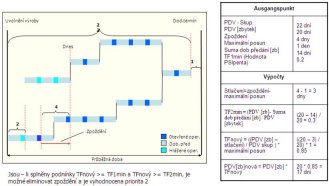

Optimalizaci zakázkové sítě s cílem dodržování plánovaných dodacích termínů zabezpečuje dynamická synchronizace procesů. Prvním z jejich úkolů je regulace zpožděných zakázek především pomocí stlačování neproduktivních dob, případně stanovením priorit jednotlivým zakázkám.

Obr. 18: Princip regulace zpožděných zakázek

(Klikněte na obrázek pro zvětšení)

DSP dále zajišťuje synchronizaci s nákupem, pomocí které se upravuje celá zakázková síť dle termínů plánovaných příjmů zadaných nákupním oddělením. Reálné synchronizaci předchází její simulace pomocí tzv. nákupního workflow procesu, která zjišťuje odchylky plánovaných příjmů a potřeb výrobních zakázek. Cílem je odhalit kritické objednávky a snažit se o jejich urychlení, např. definováním časového rámce nákupčímu pro realizaci nákupní objednávky.

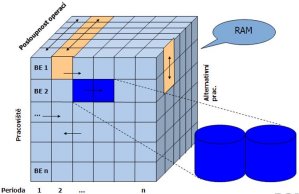

Dalším krokem dynamické synchronizace procesů je řízení kapacit ať už na straně výrobních zařízení nebo personálu. PSIpenta Adaptive umožňuje při rozvrhování kapacit zohlednit také výkonové specifika jednotlivých zdrojů (například na vysoce důležité zakázky je potřeba využít skupinu nejzkušenějších dělníků, aby se zamezilo vzniku chyb) včetně propočtu nákladů (využitím vysoce kvalifikovaného personálu se zakázka prodražuje). Všechny možné varianty rozvržení výroby lze předem rychle vyzkoušet prostřednictvím simulace a přehledně zobrazit tzv. virtuální kostkou (obr. 20).

Obr. 19: DSP3 – vytížení kapacit

(Klikněte na obrázek pro zvětšení)

Řešení vzniklých problémů závisí na zvoleném typu plánu. Mohou se jednak přepočíst dodací termíny dle rozplánování zakázek do omezených kapacit, nebo jsou dodací termíny pevné a je potřeba navýšit kapacity na kritických pracovištích, případně může dojít k dočasnému sloučení podobných operací. Zakázky na zcela nové zboží lze simulovat prostřednictvím tzv. typového zástupce (jiné podobně zpracované zakázce) a velmi přesně vyhodnotit budoucí potřeby kapacit i materiálového krytí.

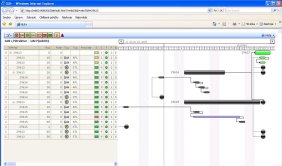

Termíny dokončení zakázek a pořadí jednotlivých operací určuje DSP s denní přesností a na základě známého časového modelu jednotlivých pracovišť a momentální dostupnosti zdrojů pak detailně plánuje, řídí a kontroluje průběh výrobních operací. Na náhlou změnu situace v provozu (velmi typickou pro většinu výrobních závodů) dokáže systém pružně reagovat a zajistit okamžité přeplánování. Vzniklou zakázkovou síť je možné přehledně zobrazit Ganttovým diagramem (obr. 21) včetně vyznačení kritické cesty a naznačení varianty pro možné manuální řešení problémů u operací nacházejících se právě na kritické cestě.

Obr. 20: Ganttův diagram zakázkové sítě

(Klikněte na obrázek pro zvětšení)

Plánovací algoritmy Capable-to-Promise

Součástí adaptivní regulace je také funkcionalita CTP (Capable-to-Promise), která slouží pro výpočet nejbližšího možného realizovatelného termínu dodání zakázky a díky kombinaci dopředního a zpětného způsobu plánování zabraňuje stanovení počátečních termínů do minulosti. Na základě těchto plánů se rezervují skladové položky a plánují příjmy materiálu. V případě, že je počáteční datum zakázky pevně stanoveno, systém vyhodnotí všechny zdroje a skladové položky, které ohrožují dodací termín. Při plánování se berou v úvahu omezené kapacity a výroba se rozvrhuje tak, aby nedošlo k přetížení kritických pracovišť. Výsledná struktura zakázek se pak přehledně a srozumitelně zobrazí prostřednictvím Ganttova diagramu.

22.08.2010 - Petr Sodomka, Denisa Ferenčíková